颚式破碎机具有结构简单,工作可靠,制造容易,检修方便等特点,一直被广泛的应用于选矿、建材等工业中的对坚硬和中硬矿石的粗碎和中碎作业。颚式破碎机的规格用给矿口宽度和长度表示,例如:给矿口宽度为900mm,长度为1200mm的破电机功率180kW,单机重量49t,是目前国内较大的颚式破碎机。

在破碎机破碎腔的动颚和定颚上分别装有高锰钢材质的带有纵向齿形,凸凹相对的活动与固定齿板,破碎机作业时就是靠齿板的相对运动,对矿石进行弯曲与压碎来达到破碎的目的。

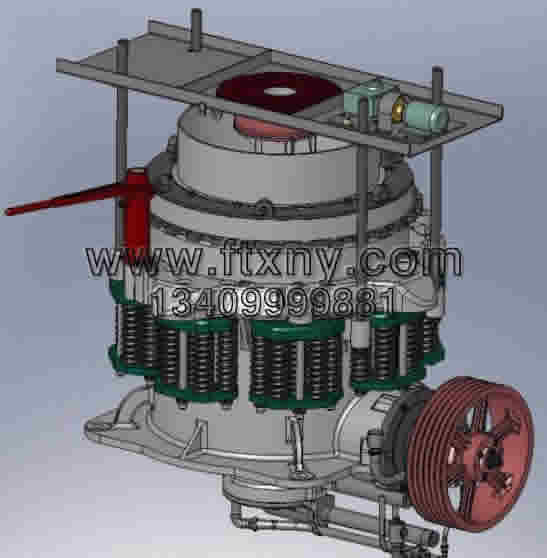

富通新能源销售的破碎机产品如下:

-

适应物料:≤300Mpa物料

设备类型:矿山机械

-

适应物料:强度300Mpa以下矿石

设备类型:矿山机械

-

适应物料:≤300Mpa物料

设备类型:矿山机械

-

适应物料:≤160Mpa物料

设备类型:矿山机械

-

适应物料:≤300Mpa物料

设备类型:矿山机械

-

适应物料:硬度300Mpa以下物料

设备类型:矿山机械

1、齿板工况、磨损、失效

齿板工况条件:典型的连续式的强冲击载荷作业。

齿板磨损特性:典型的因物料、硬凸起物与材料表面相互作用使材料产生迁移的凿削磨料磨损。

齿板的失效:磨损、变形、断裂是其主要失效方式。在磨料磨损工况条件下,铸件材料逐渐流失、变薄,屈服强度,冲击韧性持续下降,而材料的疲劳极限不断接进而最终导致齿板失效。

2、齿板的化学成分

化学成分决定了钢的组织和性能,高锰钢属于碳含量较高的钢种,高锰钢中的碳量对耐磨性有重要的作用。一般情况下,随碳量增加硬度提高,在非强冲击工况条件下,提高含碳量,有利于提高钢的耐磨性。但在强冲击条件下,为了经过热处理得到单相奥氏体组织,使钢具有良好的塑性、韧性和加工硬化性,又要适当的降低碳的含量。

锰是高锰钢中的主要合金和奥氏体化元素,碳量一定时,随锰含量的增加,钢的组织由珠光体变为马氏体,并进一步转变为奥氏体,钢的强度和韧性也将提高。

和碳含量一样,钢中锰含量的选择,也取决于工况条件、铸件结构复杂程度等。强冲击高应力工况条件下,壁厚较大,形状复杂的铸件,为获得高的韧性防止使用中发生断裂现象,锰含量要高些,非强冲击载荷下作业的铸件,锰可低些。

齿板是在强冲击载荷条件下作业的,按高锰钢成分设计理论,应当选择较低的碳含量,和较高的锰含量。这样经过热处理,可以得到稳定的单相奥氏体组织,使材质具有良好的塑性和韧性,在加工硬化中容易被强化。否则加工硬化数值较低,硬化层较浅,容易造成早期失效。

3、齿板的金相组织

齿板在强冲击载荷、挤压载荷条件下作业,要求铸件必须具有经加工硬化后形成的表面坚韧而耐磨的外壳和高韧性抗断裂的心部组织,这就要求其使用状态的金相组织为单一奥氏体,而含有各种形态碳化物的高锰钢,在齿板的工况条件下,其金相组织都是不尽合适的。

4、齿板的铸造工艺方案

齿板单重2. 75t,最大外形尺寸:2290mm×1180mm×180mrn,齿形断面100mm×90mm,最大热节元∮105mm。

(1)造型材料:水玻璃石英砂。(石灰石砂)

(2)铸造涂料:醇基镁砂涂料,铸型表面均匀涂刷2遍,要求涂料层厚度> 2mm。

(3)铸件4-∮40mrn吊装孔,用钢管内填镁砂,代替砂芯,合箱时放入以保证孔透,便于清理。

(4)分型面:位于齿板背部上平面分型,齿面朝下铸造,利于齿板工作部位内、外质量的控制,满足产品使用条件。

(5)冒口:采用镁砂隔片空心微珠250mm×350mm×H400保温明冒口2个,位于铸件长度一端边沿处,均布。

(6)浇口:自外浇口至内浇口全部采用耐火砖,以杜绝冲砂,保证充型。直浇道∮190mm流钢砖,通过底座砖,分二路进入∮60mm横浇道,∮60mm内浇道于隔片上部,保温冒口侧面将钢液由椭圆隔片孔导入铸型。特点是:热冒口,延长钢水液态时间,提高冒口补缩效率;浇口不与铸件相连,避免了内浇口的去除,有利于提高件表质量;缩短了浇道,提高了工艺出品率。

(7)浇注位置:铸件冒口一端抬高300mm,顺坡浇注,利用铸件倾角及金属重力强化补缩,提高铸件致密度,浇注钢液上冒口2/3时加保温剂,全部浇满后,用木棍在冒口上部及四周边搅动,延长冒口凝固时间,优化补缩条件强制补缩。

(8)大吨位中频感应炉,以优质、低碳钢坯头和锰铁为金属炉料,非返回法熔炼。认真控制整个工艺过程,确保钢水冶金质量。

(9)浇注时注意做好排、引气工作。

(10)出钢后,镇静8min浇注,浇注温度1400℃。

(11)20t全智能电阻炉,常规水韧工艺热处理。

5、实际效果

(1)化学成份:金相组织合格。

(2)工艺出品率:90.8%。

(3)分别铸造6件齿板质量全优,无缩孔、气孔、冷隔、夹杂等影响产品使用性能的缺陷。

(4)用石英砂铸造的齿板齿部有些粘砂,后来齿部改用石灰石砂,消除了此缺陷。

6、结论

(1)化学成份、冶金质量,对强冲击工况条件下铸件的使用寿命至关重要。

(2)用大吨位中频炉可以生产合格的大型高锰钢铸件。

(3)倾斜浇注与其他措施相配合,保证了铸件质量,提高了工艺出品率。