我公司TLPC 20. 22A单段锤式破碎机主轴采用优质合金钢制造、正方形横断面,以适应破碎大块矿石和传递大扭矩的需要。经过多年的使用后,轴表面磨损严重,形位和尺寸公差己严重超标,经超声波探伤检查,未发现有影响强度的缺陷存在,如报废会造成较大浪费。为节约成本,我们决定采用堆焊修复的方法,恢复其原有尺寸精度,继续使用该轴。

1、主要技术参数

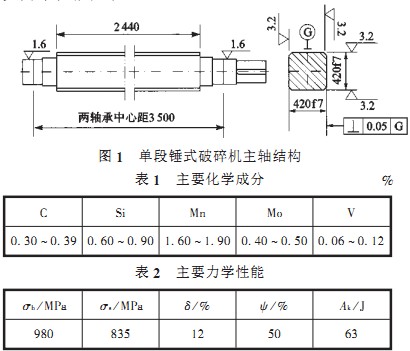

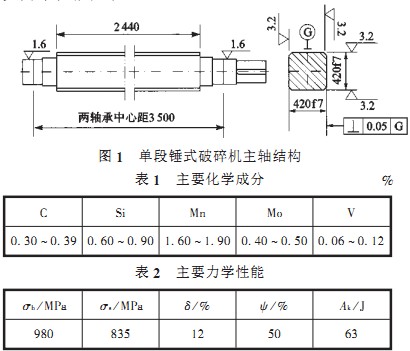

主轴外形尺寸见图2,材质37SiMn2MoVA,硬度HB228~269,质量4600kg。主要化学成分见表1,主要力学性能见表2。

2、工艺要点

1)由于工件厚度大,焊接过程中会产生较大的温度应力和组织应力,如果修复工艺不当,则会出现裂纹、变形和较大的内应力,因而修复过程中应力的消除应得到足够的重视。

2)主轴的外形尺寸较大,因此堆焊修复量较大.如果采用手工焊,势必增加堆焊时间和焊工的劳动强度.焊接工艺的质量也较难保证。如采用C02气体保护焊和自动埋弧焊,虽然可以减轻劳动强度和缩短工艺操作时间,但方轴部分如何实现既能连续焊接、成行美观、结合良好,又能保证对称焊接,是修复工艺成功的关键。

3)该材料的焊接碳当量较高,焊接性能差,如何在焊接工艺中,改善母材的焊接性,是修复工艺的另一个关键。这主要从两方面入手,一是如何改善母材的焊接性,二是选择最佳焊材,从而改善母材和焊材的可焊性。

4)焊材的选择以母材和焊材的适用性和焊后机件的机械性能为核心,还要考虑到焊接方法和工装的制作。

3、修复工艺和堆焊工艺

3.1修复工艺

1)测量和计算主轴的各项技术参数,并填入相应的表格.供备用。

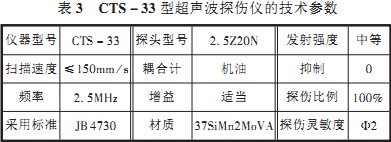

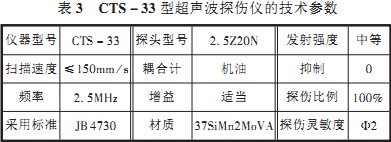

2)超声波探伤。采用CTS - 33型超声波探伤仪,具体技术参数见表3。

3)堆焊工艺制定。由焊接材料和母材的可焊性确定焊接材料,这主要根据母材的金相组织、理论计算和2种材料的可焊性决定。由材料的焊接特点和焊材的种类确定焊接方法。

4)疲劳层去除。采取机加工的方法,彻底清除疲劳层。

5)工装的设计制作应能满足工艺的要求,具体由材料的焊接工艺来设计制作工装。

6)焊前预热。采取合理的预热方法,确保达到焊接条件的要求。

7)堆焊温度、层间温度控制。在施工过程中,严格控制温度,确保焊接质量。

8)焊后热处理。严格控制温度曲线变化,既能彻底去除应力,又能保证焊层的材质。

9)机加工。合理使用加工设备,确保形位和尺寸公差达到图纸要求。同时进行合理的调质处理。

-

适应物料:≤300Mpa物料

设备类型:矿山机械

-

适应物料:强度300Mpa以下矿石

设备类型:矿山机械

-

适应物料:≤300Mpa物料

设备类型:矿山机械

-

适应物料:≤160Mpa物料

设备类型:矿山机械

-

适应物料:≤300Mpa物料

设备类型:矿山机械

-

适应物料:硬度300Mpa以下物料

设备类型:矿山机械

10)硬度检查、超声波探伤。

3.2堆焊实施

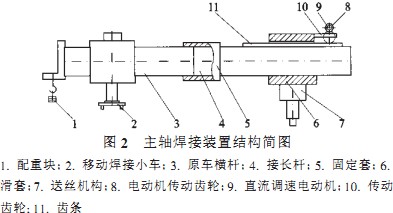

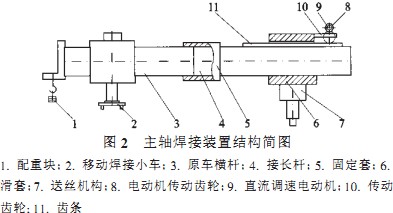

1)采用JMZ -1 - 1000型直流埋弧焊机进行埋弧自动堆焊,该机的焊接小车经过自己改装,可在X-Y两个自由度上运动。焊接时小车沿轴母线方向运动,而送丝机构可以和小车成900运动,形成在一个平面焊接时的连续焊接。

2)焊接材料为30CrMnSi,焊剂为431。

3)焊接工艺参数:焊接速度300mm/min,焊接电流300A,焊接电压30V。

4)温度:预热温度≥250℃,层向温度≥250℃,热处理温度400~ 500℃。

5)加热方式:采用煤气加热,在保温箱内置加热喷嘴预热。其中去应力采用缓慢加热,层向加热时应根据堆焊情况及时调整。

6)焊接次序:焊接采取对称焊接,焊完一个平面的几道焊道,马上反转堆焊相对称平面的对称焊道。要求连续翻转、对称平焊。

7)锤击:施焊过程中,在应力集中部位锤击消除应力,其它位置均匀消除。

8)工装:工装是一个可以把工件安装上,能够翻转的滚轮架。滚轮架外部设有保温箱,但滚轮不在保温箱内,滚轮架和一套无级变速的传动装置相连,受直流调速电动机操纵。

9)焊接效果:按规定的堆焊工艺施工,堆焊过程中未出现焊接缺陷,焊后也未出现任何缺陷。

焊接装置结构见图2。

修复后的方轴,经机加工达到原图纸尺寸,超声波探伤后未发现任何新增缺陷,2002年8月投入运行后,运转正常,机械性能良好。

4、结论

此方轴修复,较圆轴修复有其特殊性。除了要注意材质的可焊性,轴的力学性能,金相组织的变化,应力分布的变化外,对工装的设计制作提出了更高的要求。总之,科学的工装夹具,准确的对称平动焊接,焊接过程中层向温度的保持,焊剂的回收和加入,恰到好处的做好锤击等等,都是堆焊成功的必备条件。