1、概述

目前随着城市中的旧城改造和国家节能减排政策的出台,供暖负荷越来越大,但是由于热电厂的建设和城市供暖负荷的发展不能同步,而供暖用户又急于用热,在热电厂建成前,必须先建设锅炉房以满足供暖用户的用热要求,当热电厂建成后将由热电厂供热,所建锅炉房可以作为热电厂的调峰或备用供热热源。传统的链条炉排高温热水锅炉受炉排限制,热功率增大受限(目前投入运行的大功率链条炉排高温热水锅炉以70 MW为主),链条炉排高温热水锅炉已经不能满足供暖负荷高速发展的需要。循环流化床锅炉的特点是:锅炉热效率较高,运行稳定,操作简单,燃料适应性广,污染物排放量低。国家“十一五”规划纲要指出“发展循环经济。鼓励企业充分利用劣质煤、煤炭洗选加工副产品。”因此,大型循环流化床锅炉随之进入供热市场。现以山西省孝义市集中供热锅炉房工程(5×116 MW)为例,对大型供热循环流化床锅炉房的设计进行探讨。

2、工程实例

2.1 工程概况

山西省孝义市集中供热锅炉房厂区占地面积为89 530 m2。安装5台116 MW循环流化床热水锅炉,其中一期工程安装3台,预留2台位置。运煤、烟囱等公用设施按5台设计。单台循环流化床热水锅炉额定产热量为116 MW,额定供水温度为130℃,额定回水温度为70℃,循环流化床热水锅炉额定设计压力为1.6 MPa。

2.2水系统

热水供热系统由热源处的循环流化床热水锅炉、外网供回水管及热用户组成一个封闭的热水循环系统。孝义市城区较为平坦,锅炉房地面标高为744 m,市区地面最高点标高为766 m。可采用变频补水泵补水定压的方式。补水泵定压设备简单,容易实现,是目前国内集中供热系统最常用的定压方式。

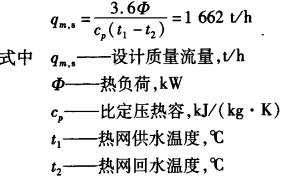

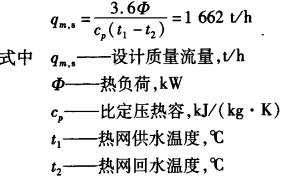

热网循环泵的选择:一期循环流化床热水锅炉房总供热负荷为3 x116 MW,一级热网的供/回水温度为130℃/70℃,供热半径为8 km。系统循环水量的计算公式为:

热力系统为闭式系统,计算循环水泵的扬程时,只考虑克服整个系统的阻力,可按式(2)计算。供回水管网阻力为0.8 MPa,锅炉房内部管网阻力为0.15 MPa.热力站阻力为0.1 MPa,总阻力为1.05MPa。循环水泵扬程的计算公式为:

h=1.2(Hi+ H2+ H3)=1.26 MPa (2)式中H-循环水泵扬程,MPa

Hi——热源厂内部阻力,MPa

H2——外网供回水管道阻力,MPa

H3——热力站阻力,MPa

根据供热系统运行时的量调节及循环流化床锅炉特点,确定每台循环流化床锅炉配1台循环水泵,再备用l台。根据3台循环水泵并联运行的总性能曲线与管道性能曲线,确定单台循环水泵循环水量为2 160 t/h,扬程为1.262 MPa,功率为1 000kW。

2.3燃烧系统

①系统概况

每台循环流化床锅炉炉前设置有效容积为500 m3原煤仓1台,容纳锅炉额定负荷下10 h的耗煤量,每台循环流化床锅炉配3台刮板给煤机,将煤从原煤仓给人锅炉。锅炉点火用-10号轻柴油,轻柴油由油泵房送至锅炉房,循环流化床锅炉点火采用油枪床下点火,燃油采用压缩空气雾化。

每台循环流化床锅炉配置一次风机、二次风机、引风机各1组,分别采用罗茨风机2台,1用1备。冷风经空气预热器加热,一次热风送入炉膛底部风室,二次热风送入炉膛中部风箱,循环流化床锅炉返料采用高压罗茨风机。循环流化床锅炉产生的烟气经过布袋除尘器,由引风机送入脱硫装置后进人烟囱。

②燃料系统

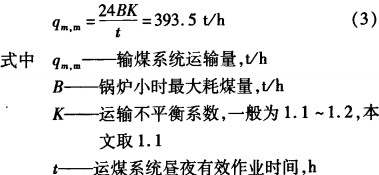

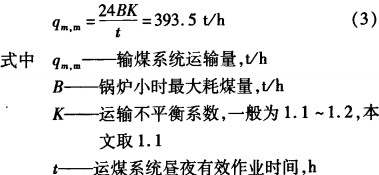

DTⅡ型带式输送机选型:本锅炉房的运煤系统按二班工作制,每班实际有效工作时间按5h计。

输煤系统运输量:

选用运输量为400 t/h,宽度为1000 mm的DTⅡ型带式输送机2条。其中l条运行,1条备用,且有2条同时运行的可能。 循环流化床锅炉燃料一般粒度为0.8 mm,以使燃料颗粒在流化床中有较长的平均停留时间。

三门峡富通新销售的生物质锅炉主要燃烧木屑制粒机压制的生物质颗粒燃料。

破碎机选型:破碎机的主要形式有双辊式、环锤式和锤击式。

双辊式破碎原理为碾压,通过调整两辊间距来调整出料粒度。这类破碎机不易产生过细粒度,燃烧时要求鼓风量小,粉尘小,对环境污染小,在煤中含有铁件、矸石等难破碎杂物时,有自我保护功能,缺点是维护量大。

环锤式破碎机在出料口处设有破碎筛篦,篦孔的尺寸根据要求的出料粒度在出厂时一次确定,运行时无法调整出料粒度。由于煤质水分比较大,加上业主没有投资干煤棚,在燃煤较湿的情况下,易导致粘堵。如果在这种工况条件下使用环锤式破碎机,势必影响设备的正常运行。

对于锤击式破碎机,当煤进入破碎机后,受到高速旋转的转子的冲击作用而被初碎,此时的煤获得动能,高速冲向破碎板(齿板),再次被破碎,经过破碎板的反弹,再次弹向锤头。如此反复,煤在破碎腔中多次破碎,在此过程中,煤还受到煤块之间的冲击以及碾压。最后,煤从排料口排出。锤击式破碎机对除铁件外的其他杂物相对敏感性不大。但该类破碎机鼓风量大,粉尘大,对环境污染大。

结合本工程煤质特点,选用双辊式破碎机,破碎量为350 t/h。

③除尘、脱硫系统

根据锅炉大气污染物排放国家标准和环评报告要求,确定锅炉烟气中尘排放质量浓度为50 mg/m3,锅炉烟气中S02排放质量浓度为200mg/m3。目前烟气除尘常用的方式有静电除尘器和布袋除尘器。

布袋除尘器比静电除尘器有更高的除尘效率,尤其对严重影响人体健康的重金属粒子及亚微米级尘粒的捕集更为有效。通常除尘效率可达99.99%以上,排放烟尘浓度能稳定低于50 mg/m3。从设备造价和运行维护费用上分析后,选用布袋除尘器。

脱硫工艺的选择应根据锅炉的容量和冬季运行的要求、煤质含硫量、环评要求、脱硫工艺成熟程度、脱硫剂的供应条件、水源情况、脱硫副产物的综合利用条件、厂址布置条件等因素,经过全面的技术经济比较后确定,本工程采用炉外脱硫,选用技术较为成熟的湿法石灰石一石膏法工艺,脱硫效率能保证在90%以上。

④布袋除尘器下的细灰处理

根据布袋除尘器的效率,计算得每台锅炉的产灰量为15~16 t/h。布袋除尘器距灰库的距离为300 m。根据输送距离、灰量、灰的特性及除尘器的布置情况,考虑目前孝义市附近电厂的细灰处理方式,选用正压浓相气力除灰系统。根据设计规范,正压输送系统除灰能力应有不小于锅炉排灰量的20%的余量,确定系统设计除灰能力为20 t/h,每台布袋除尘器下设2排灰斗,每排4个灰斗,共计8个灰斗。每排4个灰斗为1个输送单元,1台锅炉有2个输送单元。压缩空气作为干灰输送动力和控制气源。在系统末端设2座700m3的干灰库,可储存3台锅炉约24 h的排灰量。干灰库下设干灰装车、湿灰装车装置。

3、结语

随着城市集中供热的不断发展壮大,大型循环流化床热水锅炉在供热行业已经成为一种重要的炉型,这种清洁的燃烧技术正在迅速推广,116 MW循环流化床锅炉在供热工程上将得到广泛应用。

破碎机选型:破碎机的主要形式有双辊式、环锤式和锤击式。

破碎机选型:破碎机的主要形式有双辊式、环锤式和锤击式。