1、概述

混凝土试验用搅拌机是试验室成型混凝土的必备设备,广泛应用于施工单位和商品混凝土搅拌站实验室、建工工程质量检测中心以及大专院校土木工程试验室中。在混凝土配比相同的条件下,搅拌性能的高低直接影响到混凝土的工作性能以及后期强度。中国建筑科学研究院在修订《混凝土试验用搅拌机》(JG3036-1996)过程中,广泛调研了国内外各种构造形式的混凝土试验用搅拌机的优缺点,并最终在标准中确定了四种构造型式的搅拌机:自落式、单卧轴强制式、双卧轴强制式和旋杯强制式,并提出“为提高混凝土试验搅拌效率和确保拌合物的匀质性,新购或更换混凝土试验用搅拌机时,应优先选择双卧轴强制式搅拌机。”由于目前生产所用混凝土搅拌机绝大部分为双卧轴式,因而采用双卧轴混凝土试验用搅拌机不但提高了搅拌效率,而且解决了科研、试配用混凝土试验搅拌机与生产用搅拌机结构构造型式不一致的矛盾。本文对我单位在开发双卧轴混凝土试验用搅拌机过程中遇到的一些问题,以及最终解决方案进行了分析论述。

2、设计过程

双卧轴混凝±试验用搅拌机的设计定型是理论分析与不断试验检验的过程,主要涉及搅拌叶片的排布方式、搅拌叶片的安装角度、搅拌筒的外形与体积以及卸料方式的确定,下面我们来进行分析。

2.1搅拌叶片的排布方式

搅拌叶片是物料搅拌动作的实施部件,其排布方式对物料的搅拌效果影响巨大,因而在搅拌机结构设计中作为首要解决的问题。

搅拌叶片的排布方式涉及到两个方面:为单根轴上相邻两个搅拌叶的排列;二为两根轴上搅拌叶的排列。在此方面,长安大学赵利军博士进行了深入研究,并对相邻两个搅拌叶片的正反排列方式进行了定义:正排列定义为当逆着物料流动方向看,搅拌叶片的排列顺序方向与搅拌轴转向相同:相反的情况是叶片的反排列。研究表明,对于单根轴而言,叶片正排列的搅拌效率高于反排列的搅拌效率;双轴上搅拌叶片的正反排列既能增加物料逆流运动的频次.也能保证物料获得较多的轴向流动次数和搅拌筒内翻动的剧烈程度,从而使料筒内各点物料快速达到均匀性。

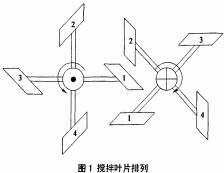

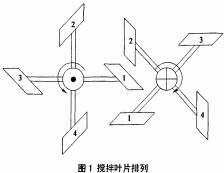

因此,借鉴已有研究成果,双卧轴混凝土试验用搅拌机的搅拌叶片排布方式为正反排列、交错布置,如图1所示。此种结构使得物料不但在搅拌筒内有大范围的循环流动,而且在中央主搅拌区,两轴之间的物料还有强烈的高频次逆流,使物料产生强烈的碰撞和揉搓,快速实现均匀搅拌。

注:左侧搅拌轴促使物料向纸面外运动,右侧搅拌轴促使物料向纸面内运动。

2.2搅拌叶片的安装角度与个数

叶片安装角定义为搅拌叶片斜面与搅拌轴线间的夹角。搅拌叶片在工作时,应能推动物料沿搅拌轴轴向和周向循环运动,实现物料在搅拌筒内各个方向混合均匀。文献定性分析了搅拌叶片安装角度的取值范围:若取混凝土对钢的摩擦系数为0.62,混合料稳定堆放的安息角为40°~60°,则搅拌叶片安装角的大致范围为31°~40°之间;并采用正交分析法,考虑叶片安装角与搅拌臂的料流捧列、搅拌臂的相位角、搅拌筒长宽比、搅拌叶片个数等结构参数对搅拌效果的影响,试验发现,对于宽短型搅拌筒,叶片安装角取35‘为最佳:对于窄长型搅拌筒,叶片安装角取45‘为最佳,此结果不但与理论分析结果相符,而且与目前国内外叶片安装角常用值45°一致,

在确定双卧轴混凝土试验用搅拌机的叶片安装角度时,考虑了上述的理论分析与试验结果,并结合搅拌叶片的外形特征,通过大量试验确定叶片安装角取45°

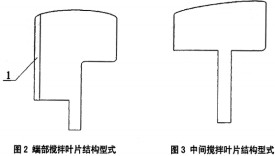

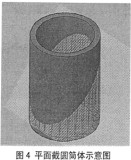

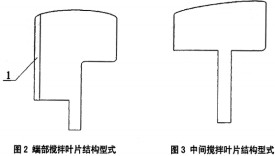

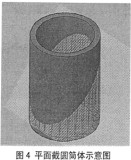

单根轴上搅拌叶片的个数设计为6个,其中轴两端搅拌叶片为刮板式,如图2所示,1面加工为45°斜面.在搅拌过程中,1面与搅拌筒两端侧壁平行,整个搅拌叶片成45‘倾斜推进式运动,使搅拌简两侧物料向中间集中并参与搅拌混合:中间4个搅拌叶片设计为图3结构型式,叶片搅拌端部加工为空间曲面,可以看做与圆筒体中轴成45。角的平面截圆筒体所得的椭圆上的一段,如图4所示,这样可以保证叶片与搅拌筒间距足够小-1mm以内。

2.3搅拌筒的外形与材质

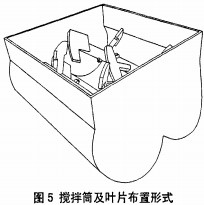

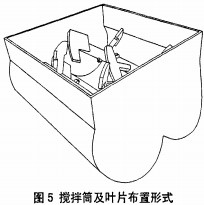

由于双卧轴混凝土试验用搅拌机具有两根搅拌轴,为了避免搅拌过程中的死角,料筒底部设计成两个圆筒形凹陷,分别对应于两根搅拌轴正下方,并且,凹陷弧面所对应的轴线与上方搅拌轴的轴线重合,两个凹陷之间有一个突起,突起的高度与搅拌简的公称容量、搅拌效率、均匀性等密切相关。

搅拌轴转动时,由于搅拌叶片上各点与轴心的距离不同,各点的线速度是不同的,靠近搅拌轴线速度越小,靠近搅拌简线速度越大,因而对物料的搅拌、剪切作用也不相同。这样,在靠近搅拌轴附近的区域形成混合料搅拌的低效区。低效区的存在对单卧轴混凝土搅拌机的影响最明显,文献f31提出在大搅拌叶片相对一侧、靠近搅拌轴处安装小搅拌叶,可以增加搅拌轴附近物料与搅拌筒内壁附近物料间的径向对流,从而消除搅拌低效区。而针对双卧轴混凝土试验用搅拌机而言,可以通过调节两根搅拌轴的间距,使其中一根搅拌轴上的搅拌叶片伸入另一根搅拌轴的低效区内,搅拌叶片相互交错,以达到主搅拌区各点搅拌效果均匀一致,从而消除了搅拌低效区。同时,两根搅拌轴的靠近程度决定了凹陷之间突起的高度和搅拌筒的公称容量。

搅拌筒侧壁与水平面垂直。除参与搅拌轴固定的两个相对侧壁外,剩下两个侧壁均与底部圆筒相切,此种结构设计一方面保证了料筒内没有搅拌死角,另一方面搅拌简的公称容量最大,且搅拌过程不出现卡石子现象。搅拌筒及叶片布置形式如图5所示。

双卧轴混凝土试验用搅拌机的搅拌叶片和搅拌筒体采用16Mn钢制作。搅拌筒壁厚为10mm,搅拌叶片厚12mm,搅拌叶片与搅拌筒间距可调,这些设计可以能够保证搅拌机的使用寿命高于5年——远远高于目前广泛使用的单卧轴混凝土试验用搅拌机。

2.4卸料方式

《混凝土试验用搅拌机》(JG244-2009)规定“双卧轴混凝土试验用搅拌机可采用自动倾翻或底部卸料的方式”。底部卸料方式简化了搅拌机的构造形式,但不利于搅拌筒体的密封严密性:随着搅拌机的使用,骨料或未清理干净的水泥浆体卡在底部卸料口处极易造成密封不严,拌合过程的水份流失影响混凝土的实际水灰比。

目前单卧轴混凝土试验用搅拌机均采用倾翻卸料方式,由于搅拌筒质量、物料量相对较小,绝大部分采用人工倾翻卸料。而双卧轴混凝土试验用搅拌机由于搅拌筒自重较大,物料相对较多,采用人工倾翻已经不现实。在双卧轴混凝土试验用搅拌机开发过程中考虑了用户的操作习惯,对搅拌机的卸料结构进行了重点设计,成功研制出自动倾翻的卸料机构,可以使搅拌筒的倾翻角度在0°~180°范围内任意点动控制,极大地方便了卸料和清洗工作。

3、搅拌机的外观结构

经过上述调研、分析以及大量的试验验证,技术攻关小组经过几年的不懈努力终于完成了双卧轴混凝土试验用搅拌机的设计生产,并申请了l项实用新型专利和1项发明专利(已进实质审查阶段)。

该双卧轴混凝土试验用搅拌机解决了科研与生产用混凝土搅拌机结构型式不一致的问题,由于采用两根搅拌轴,搅拌叶片交错布置,不仅消除了搅拌低效区.而且搅拌效率大大提高,混凝土的均匀性非常好。

4、结论

(1)对影响双卧轴搅拌机性能的四个因素进行讨论,最终确定搅拌叶片正反排列、交错布置,叶片安装角度为45°,搅拌筒底部具有两个凹陷和一个突起、倾翻卸料的结构型式。

(2)双卧轴混凝土试验用搅拌机的研制生产,解决了科研与生产用搅拌机结构型式不一致的问题.

(3)双卧轴混凝土试验用搅拌机消除了搅拌低效区,搅拌效率火大提高。