1、环模

制粒机(也称

颗粒机)的结构特点

环模制粒机是目前应用最广泛的机型,它由调制机构、制粒机构、传动机构等构成,调制器侧壁有蒸汽导入口粉料进入调质器后,与高压饱和蒸汽相混合,还可添加油脂、蜜糖等添加剂;调制效果对于产量、耗能、环模与压辊的磨损、制粒质量等都有很大的影响;调制后的饲料进入制粒室,工作时环模带动压辊旋转,饲料挤入模孔中,压实成柱状;颗粒的直径取决于模孔的直径。

1环模

环模是制粒机的主要易损部件,其质量对于产量和制粒质量影响极大。环模的模孔直径与环模厚度的长径比是关系制粒机性能的重要参数。

2压辊

压辊具有较大的承压能力。要求压辊表面具有较大的摩擦系数,以便能攫住粉料;压辊表面都有与轴线平行的浅槽,材料一般为高碳钢。

3结构优缺点

结构紧凑,传动稳定,制粒质量高,生产率高,机械性能稳定;但是环模的制造加工工艺复杂,成本高,使用寿命短。

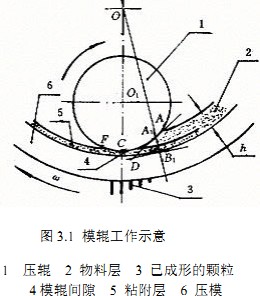

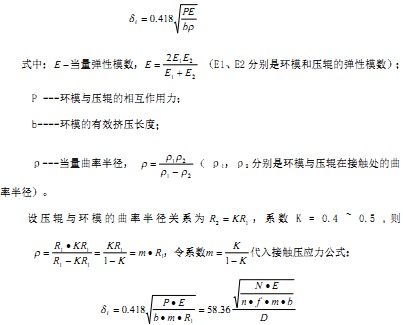

2、环模与压辊的工作情况

图3.1是模辊工作时的示意图。图中,压模在主动力的驱动下以一定的转速。顺时针旋转:厚度为H的料层从A点开始被摄进挤压区:压辊借助挤压区内摩擦力的作用也顺时针旋转。随着模辊的旋转,摄入的物料向前移动加快,挤压力和物料密度逐渐增加;当挤压力增大到足以克服模孔内料柱与孔壁的摩擦力时,具有一定密度和粘结力的物料便被挤进模孔内。由于模辊不断接入物料,故模孔内的物料经成形后被连续挤出模孔,成为圆柱状颗粒。

挤压区内的挤压力在物料开始被挤压进模孔时达到最大值,并基本保持到C点。从C点卸压开始至F点,挤压力才逐渐降到零。CF段存在挤压力的原因,是因为经过C点的残余物料在该段出现膨胀的缘故。F点后,压模内表面出现了经膨胀的环状粘附层。该粘附层的厚度与模辊间隙、模辊支承结构的刚性及残余物料的膨胀程度有关。显然,模辊间隙越大,残余物料层越厚,膨胀越甚,粘附层也越厚。

过压模圆心O引一射线通过挤压区,交模辊于A,B两点;分别引A,B的切线相交于D点,角ADB定义为模辊对物料的摄入角B。开始摄入物料时角B最大,称为最大摄入角b对某一物料而言,B。随其被不断压实、挤出而减小,直至为零C点处),B一角实际上是模辊形成的楔形角。物料能被模辊摄入的条件是:B小于或等于物料、压辊之间的摩擦角与物料内摩擦角之和。这一条件说明,当物料特性一定时,B越小则物料越易被摄入。

3、力学问题描述

环模是环模制粒机的主要易损件,在制粒过程中,压辊对其作用,使之产生弯曲应

力和接触压应力。

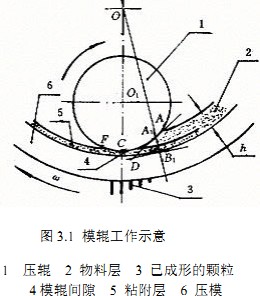

3.1抗弯强度

1.受力分折:见图3.2,环模受到压辊的挤压力p及饲料对其的摩擦力R电机的驱动力矩№压辊在环模通过饲料传递的驱动力Q作用下碾压滚动:

2、强度分折:为讨论方便,忽略环模上模孔等的作用,而将其看成一个等截面薄壁圆环,因此环模任一截面上的弯矩如图3.3所示:

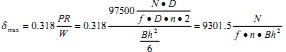

对于塑性材料环模材质一般为中碳钢),当r<0时,环模通常发生疲劳破坏,而其弯曲强度不是影响环模使用寿命的主要因素。环模的最大弯曲应力为:这表明器应力与环模内径无关,而与BH2成反比。因此对于环模的结构优化上,应考虑环模的厚度和宽度。

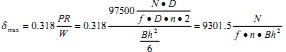

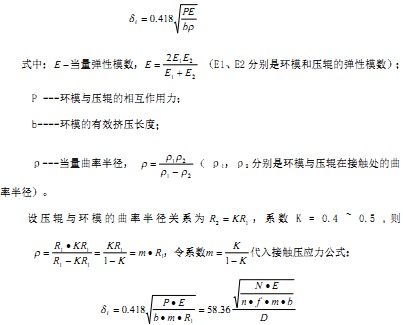

3.2接触抗压强度

考虑饲料的作用,压辊与环模在挤压饲料时,相当于一对不同半径圆柱体的内接触。因此,在接触表面产生局部的弹性变形,并伴有很大的接触压应力,环模的承裁能力便取决于其接触表面的接触抗压强度。

根据接触应力理论:

通过上述抗弯强度和接触强度的分析表明,环模的主要失效形式来自疲劳破坏,而弯曲应力和接触应力不是影响环模寿命的主要因素,这与环模在实际生产中所产生的失效效果基本吻合。但是环模在实际生产中,断裂并不是唯一的一种形式,环模的不均匀磨损也是一种是环模失效的重要形式。