1、试验的目的和内容

本试验的目的和内容:①研究进入制粒室的混合饲料本身内在性质对环模

制粒机性能的影响;②研究饲料的粉碎粒度、调质温度、含水量、油脂添加量对环模制粒机(也叫

颗粒机)的制粒质量、生产率、功耗等的影响规律;③分析各个影响关系,找到制粒质量标下、生产率指标下、功耗指标下的饲料的粉碎粒度、调质温度、油脂添加量等因素的最佳配合,为进一步进行整体优化和仿真分析奠定基础。

2、材料与方法

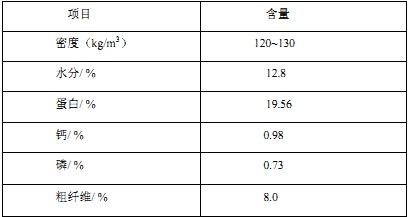

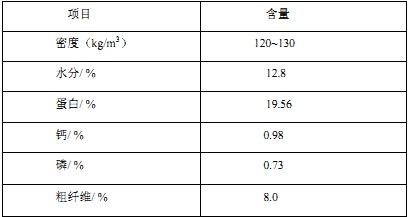

制粒饲料的原料特性表4.1

3、实验仪器与设备

1 SFSP锤片式粉碎机, 功率55KW;

2型制粒机,环模内径550mm,生产能力4-16t/h,主电机功率75KW,颗粒规格中4.5mm,调制器功率15KW;

3颗粒粉化仪Retsch AP1型;

4水分测定仪S60-55型;

5 WSZK-02型温度仪;

4、试验方法

采用正交试验的方法,各实验重复进行5次,取5次结果的算术平均值作为实验结果。

水分以美国农业工程学会标准ASAES269.3法测定。

粉化率以中华人民共和国国家标准GB/T16765-97法测定;同时按美国饲料行业标

准,在两粉化仪旋转箱内各加Ml0螺母两个。

颗粒粒度以粉碎机筛片孔径为衡量标准。

5、试验指标及结果分析

5.1试验指标及其影响因素的确定

颗粒饲料的质量指标包括颗粒硬度、表面光洁度、粉化率及耐水性等,颗粒饲料的粉化率是指符合标准的成型颗粒饲料与不符合标准的饲料之间的重量比,这些指标受产品配方、原料理化性质、原料粒度、制粒前原料调质效果、熟化程度、颗粒机的工作参数及冷却效果等多因素影响。本文就其中几个主要因素的影响情况进行分析,对用户和厂家都非常关心的粉化率、生产率及功耗做一个综合评价。在因素选择上,调质温度、油脂添加量、粉碎粒度作为试验因素,调制水分因为在实验中无法控制,因此不作为试验因素考虑,但是实验过程中混合饲料的含水量是对各指标有影响的,故又必须对其进行研究。

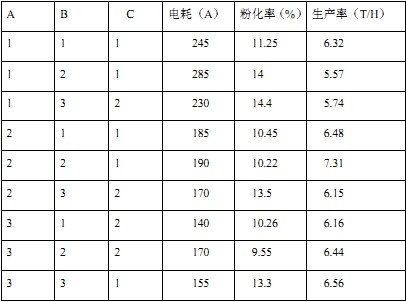

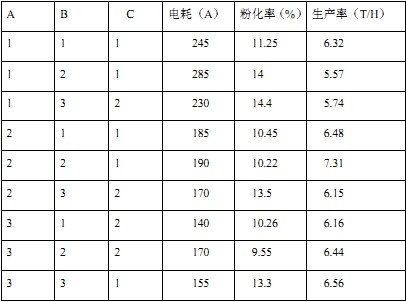

制粒试验安排如表4.2

正交试验结果如表4.3

5.2各因素对电耗的影响规律

电耗方差分析如表4.4

表4.4电耗方差分析

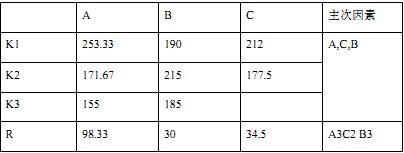

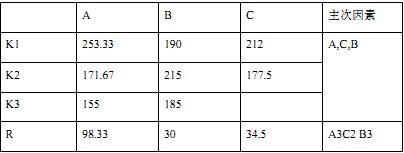

电耗极差分析如表4.5

从电耗方差分析表中,知道调质温度的F比最大,其次是颗粒粒度,最后是油脂添加量;

很显然,调质温度对电耗的影响最大,从极差分析表的数据表明,调质温度从60'C至81'C时,电耗从253L 33A至155A可见调质温度对电耗的影响非常大;颗粒粒度从L5mn增至3mm电耗从212A降至177. 5A说明颗粒粒度并非是越小越好,这与其它因素的相互作用密不可分;电耗与各因素的关系图中,油脂添加量对电耗的影响规律并非是线性关系,在油脂添加量为5kg/t时,电耗为190A在9kg/t时,电耗为215A 13kg/t时,电耗为18 5A因此油脂对电耗的影响受其它因素制约;就电耗指标而言,调质温度81℃,颗粒粒度3mm油脂添加量13kg/t时是最佳组合。

从以上各因素与调质后含水量关系图中,混合饲料经调质后,饲料的含水量进一步提高,因为物料本身特性,混合饲料本身的含水量13.2%,粉碎粒度,油脂添加量等多因素作用下,饲料调质后的含水量受多个因素的关联和制约。反过来,含水量又对制粒质量、电耗和生产率产生较大的影响;从含水量与各指标关系图中可分析得出,含水量在15.6%,电耗最小,含水量在14.2%时电耗最大,但二者关系并非简单的线性关系,而是复杂的非线性关系;含水量在15.2%时粉化率最小,含水量14.8%时粉化率最大;含水量在15%时生产率最高;同时含水量与生产率指标和粉化率也是复杂的非线性关系。

6、小结

经过试验分析,找到了各个因素各水平相对各个指标的最优配合,各因素与各指标的数据关系;就电耗指标而言,调质温度81℃,粉碎粒度3mm油脂添加量13kglt时是最佳组合,其中调质温度影响最大,其次是粉碎粒度,在其次是油脂添加量;对粉化率指标而言,油脂添加量5kg/t,调质温度81℃,粉碎粒度1.5mn为最佳组合,其中油脂添加量对颗粒饲料粉化率影响最大,其次是饲料调质后温度,粉碎粒度则影响不显著;而对生产率指标而言,调质温度77℃.粉碎粒度1.5mm油脂添加量9kg/t为最佳组合,其中调质温度对产量的影响最大,而油脂添加量和粉碎粒度对产能影响不显著;调质后饲料含水量在15.6%,电耗最小,15.2%时粉化率最小,15%时生产率最高。