1、烘干子系统现状及存在的问题

连云港研磨厂雷蒙磨车间有四间烘干室用来干燥水洗过的粒度砂,烘干室的墙壁是中空的,通过四台烘干炉来加热。烘干室原来的温度控制是由工人人工来调节的,即由工人手动操作烘干炉的进煤量和鼓风机的鼓风量,难以达到较高的控制精度,因而烘干室的温度与工艺要求的恒温总有一定的偏差,若工人临时有事离开,则会造成烘干室的温度异常,影响产品的质量。

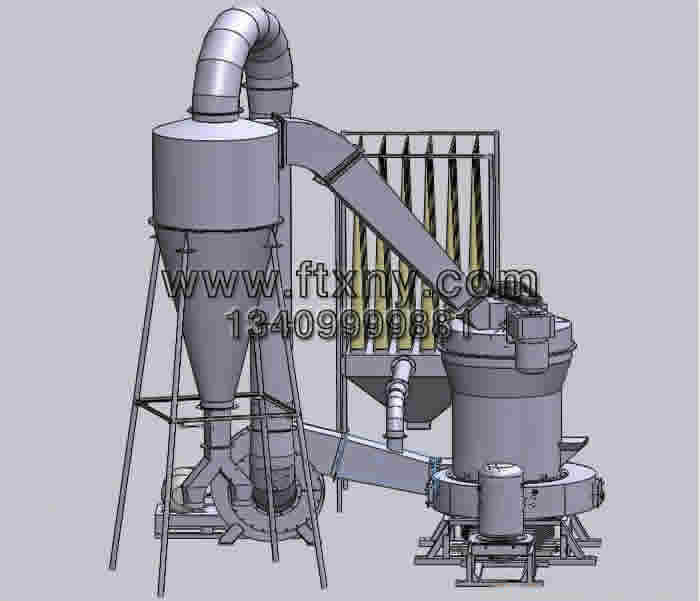

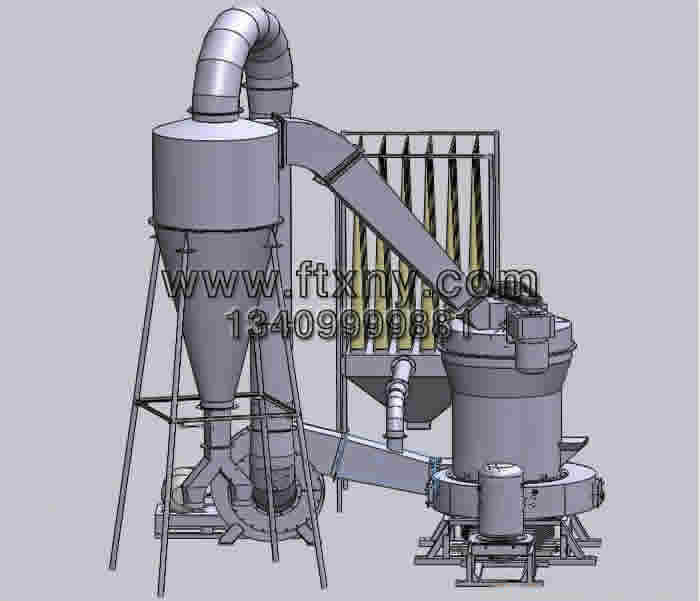

2、磨粉给料子系统现状及存在的问题

连云港研磨厂雷蒙磨生产车间有六套雷蒙磨设备,磨粉用的碳化硅物料颗粒通过畚斗提升机输送到主机侧面的储料斗内,由现场的操作工人手工调节电气控制柜上的电位器来控制电磁振动给料机控制器,进而达到控制给料的目的。由于工人无法准确的知道粉碎主机的负荷,因而只能根据经验大致的确定给料量,但如此操作若给料量不足,则主机有效工作效率将大大下降,严重时甚至会发生空磨,加重设备的磨损,浪费能源;若给料过量,则会引起电机严重超负荷,甚至产生堵转、烧毁电机和损坏磨头等其它生产设备而不得不停产修理和更换的严重后果。操作工人为了避免产生堵塞、烧毁电机的故障,通常将给料量调节的很低,因而雷蒙磨车间生产效率低下,能耗大。

3、风力分级子系统现状及存在的问题

雷蒙磨车间的风力分级设备是分析机与鼓风机。风力分级原理:物料研磨后,鼓风机将风吹入主机壳内,吹起粉末,经置于研磨室上方的分析机进行分选,粒度超出规格的物料落入研磨室重磨,粒度合乎规格的随风流进入旋风收集器,收集后经出粉口排出,即为成品。原有的分析机和鼓风机都是由工人手动调节分析机和鼓风机变频器来控制的,分级设备的效率偏低,分级风速经常偏离最佳值,忽高忽低,稳定性差,从而造成回粉量大,分级精度低,严重的影响了风力分级产品的产量和质量。而且制室6台分析机、鼓风机控制柜分散放置,若同时开动,则需要多个工人同时操作,费工费力。

2、磨粉给料子系统现状及存在的问题

2、磨粉给料子系统现状及存在的问题