控制系统的控制方案是保证一个控制系统功能的重要的环节。完善的控制方案能够避免调试、运行过程中的大量修改,减少工作量,保障系统的可靠、稳定运行.有缺陷的控制方案则可能造成大量返工,使系统性能降低,甚至导致整个系统无法正常运行。

目前,工业现场自动控制系统大体上可以分为DCS(集散控制系统)、FCS(现场总线控制系统)以及PLC(可编程控制器控制系统)三种类型。

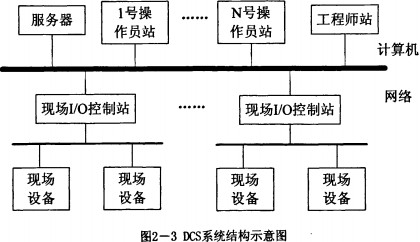

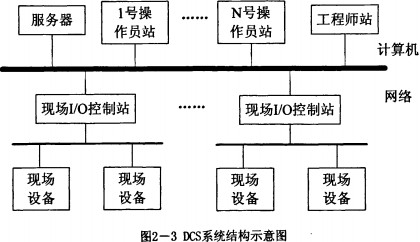

1、DCS系统通常采用控制(工程师站)、操作(操作员站)、现场仪表(现场测控站)的3级结构(如图2-3所示)。DCS是一种比较成熟的控制技术,目前DCS控制系统多用于大规模的连续过程控制,如石化等。现场仪表多采用CPV(控制面板可视化),分别用于控制、通信、冗余切换等操作;操作站和工程师站使用工控机,采用WINDOWS操作系统,客户机/服务器结构,DDE(动态数据交换)或OPC(用于过程控制对象链接嵌入)接口技术,可以通过以太网接口与管理网络相连。DCS在数据通信及网络方面向开放性、扁平化方向发展取得了很大的进步。

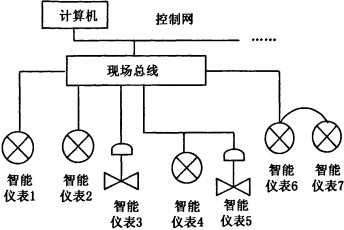

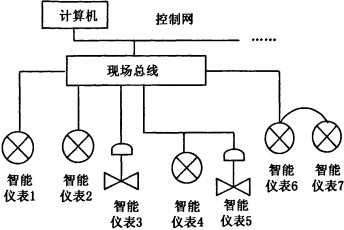

2、FCS起源于用户现场控制信息传递、维护管理等方面的要求,是二十世纪八十年代发展起来的。FCS控制系统是一个由现场总线、现场智能仪表和PLC、IPC组成的系统(如图2-4所示)。现场智能仪表、PLC和监控机之间通过一种全数字化、双向、多站的通信网络连接成FCS控制系统。现场总线控制系统是目前自动化技术中的一个热点,代表了工业控制领域今后的一种发展方向,具有开。放性、互操作性、分散性,在现场总线级实现了数字量传输,信号传送精度高,现场控制的灵活性强,易于维护,是今后白动控制系统发展的趋势,正受到国内外自动化设备制造商与用户越来越强烈的关注。

3、PLC是二十世纪六十年代发展起来的一种自动控制装置,是一种嵌入式的工控机,它以顺序控制为主,回路调节为辅,能完成逻辑判断、定时、计数、记忆和算术运算功能,既能进行数字量控制,又具有通信功能。自动控制技术、计算机技术和微电子技术的迅猛发展使PLC的发展十分迅速,一方面继续开发简易、价格低廉的超小型产品,另一方面转向大型、多功能、系列化、标准化、智能化产品的研制,为工业自动化控制注入前所未有的生机和活力,也使利用PLC及网络技术来开发集成DCS成为可能。由于其价格合理,在恶劣的工作环境下具有极高的稳定性和可靠性,因此,PLC在单台设备的自动化、多台设备自动化和整个工厂的生产过程自动化方面充当着重要作用。

连云港研磨厂雷蒙磨粉碎、分级工序现场环境非常恶劣,噪声和粉尘污染严重,而且控制柜周围有多台大功率三相电机运转,电磁干扰严重,要求控制系统具有相当高的可靠性。为了提高生产效率,6台雷蒙磨粉碎设备经常需要同时连续工作,因此粉碎自动控制系统还要有相当高的可靠性。通过上面几种自动控制方案的比较,结合连云港研磨厂粉碎工序现有设备及现场工况,本系统最终采用PLC+监控计算机方案(如图2-5所示),同时配备了以太网卡,使其为以后条件成熟时纳入厂级MIS(信息管理系统)系统打下基础。

PLC+监控计算机是九十年代随着PLC技术和计算机技术的快速发展及工业自动化系统的控制要求而产生的一种方案。使用该方案,计算机通过一根通讯电缆与PLC进行通讯,运行人员利用计算机上的监控画面可以监视系统与控制操作,监控画面能够显示+1:艺流程、测量参数、设备运行工况,能显示参数越限及控制对象故障(信号报警功能)。该控制方式监控手段齐全、可靠。从H:i户角度米看,一方面得到了一套处理能力强、可靠性很高且易于管理的控制系统,另一方面,对于现场操作人员,大大减轻了劳动强度,提高了产品的产量和质量,提高了整体的经济效益。

三门峡富通新能源主要销售雷蒙磨粉机、雷蒙磨配件等机械设备。