前言

某公司首采面12采区,其胶带输送机巷最大倾角为270,采用下山运输方式。原安装了2台电动滚筒简易胶带输送机,没有任何机械制动器。运行过程中,由于煤矸的重力作用,下运输送机通常工作在发电状态,这就给其制动带来了较大困难,经常发生飞车、滚料、蹿矸,尤其在突然停电时,飞车的可能性更大,对皮带机的运行极为不利。不安全隐患时刻威胁着设备及职工的安全,一旦严重飞车,将造成堆煤、阻碍通风、烧坏电机、甚至埋人等事故。

1 KZW-1140型输送机微机电控装置及KZP自冷盘式可控制动装置的应用

神火兴隆矿业有限责任公司通过考察,引进了山东科技大学KZW - 1140型带式输送机微机电控装置及KZP自冷盘制动器。

带式输送机控制系统由操作台和防爆控制箱组成,电气设备为矿用防爆型和隔爆型,符合《煤矿安全规程》要求。操作台型号为TH5-24S,防爆控制箱型号为KXI5-1140(660)及各种保护传感器等组成,供电电压660/1140V。它与KZP系列自冷盘式制动装置构成下运带式输送机机电液一体化制动控制系统。使带式输送机能在各种工况下停车时达到软制动的目的。

KZP自冷盘制动器:由制动盘、液压制动器、液压站等组成,液压站产生油压,控制制动器松与合。制动系统分两步实现制动,即先有液力制动系统将输送机运行速度缓慢降至额定速度的1/3,后由机械抱闸最终制动,实现下运制动的平稳、安全、可靠。即使突然断电,系统仍可实现二级制动,从而保证输送机安全停车。

其特点如下:

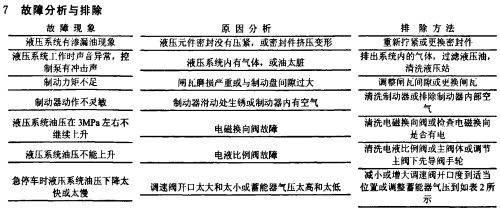

1.1与机械系统、制动系统以及液压控制系统构成机电液一体化带式输送机匀减速控制系统,使带式输送机能按0. 1~0. 3m/sz的停车减速度平稳制动停车;

1.2电机同步投入启动和同步切除停车控制;

1.3电机起动方式控制具备重载、空载、手动、自动起车功能;主电机超速及输送机高低速保护和制;

1.4与输送机综合保护装置配合完成常规保护(防跑偏、温度、烟雾、超速、煤位、堆煤、自动洒水、纵向撕带、断带、急停等);

1.5输送机具有超速保护l和超速保护II控制;输送带出现打滑时,自动制动停车;输送带高、低速保护(打滑I、打滑Ⅱ)及控制;

1.6在有载工况下,节能降耗,具有软启动性能;

1.7 系统突然断电时,输送带安全平稳制动实现断电保护控制;

1.8主要运行参数与故障类别指示;

1.9前后设备联锁控制;

1.10具备远控接口。

2 大倾角下运式胶带输送机原始数据

带宽B=1000mm;运距L=404. 48m;倾角b=-5。—-27。;

运量Q= 600t/h;带速V=2.5 m/s;提升高度H- -142. 94m。

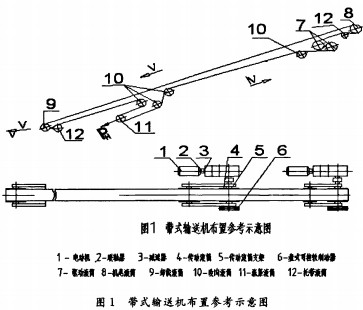

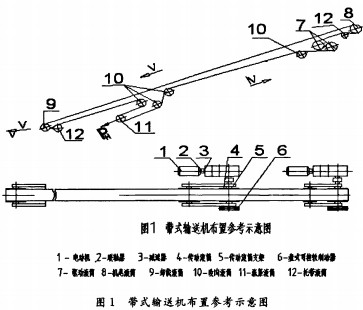

3、大倾角下运式胶带输送机系统示意图(图1)

4、软制动系统的作用

4.1 当输送机系统出现下列情况之一时,控制系统将实施正常停车程序

(1)人为按动停车按钮;

(2)自动开车条件失效;

(3)出现沿停、跑偏、堆料、超温、撕带、打滑、烟雾故障之一。

4.2 当系统出现下列情况之一时,控制系统进入紧急停车程序

(1)人为按动急停按钮;

(2)与后台设备有联锁控制而出现后续设备停止;

(3)主电机或制动油泵电机失电}

(4)制动油欠压;

(5)电动机出现超速或输送带出现超速打滑。

4.3 当系统中出现下列情况之一时,沿线电铃将报警

(1)自动控制工作方式下的开车前;

(2)系统出现较大的超速;

(3)任何情况下,司机按下信号按钮。

系统还需设有带速、电机转速、电机工作电流以及制动油压的在线检测与数字显示。

5、软制动装置的结构特征与工作原理

5.1组成

自冷盘式可控制动装置主要由制动盘,液压制动器(含活塞、闸瓦、弹簧等),底座,液压站等组成。它主要由制动盘和液压制动器等组成。盘式制动装置的制动力是由闸瓦与制动盘摩擦而产生的。因此调节闸瓦对制动盘的正压力即可改变制动力。而制动器的正压力N的大小决定于油压P与弹簧的作用结果。当机电设备正常工作时,油压P达最大值,此时正压力N为0,并且闸瓦与制动盘问留有1-1. 5mm的间隙,即制动器处于松闸状态。当机电设备需要制动时,根据工况和指令情况,电液控制系统将按预定的程序自动减小油压以达到制动要求。通常制动盘与减速器的某一低速轴相连,也可以直接与驱动轮连接实现各种工作制动。

5.2液压站

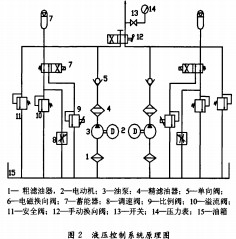

主要用来根据系统工作的要求,调节进入制动器油缸的油压P大小以达到改变制动力矩的目的。液压控制系统原理如(图2)所示。双路控制系统完全对称。通过手动换向阀12来选择工作系统。

5.3配套的电控装置

与KZP系列自冷盘式可控制动装置配套使用的电控装置的控制箱采用PLC作为控制中心,各种特殊保护和常规保护齐全。监控台供司机操作之用,并可配置设备工作、故障类型、速度和主电机电流显示等功能。

5.4液压站

(1)最高油压(安全阀调定压力Mpa,根据表2);

(2)最大控制油压:根据(表2);

(3)流量:9L/min;

(4)油号:46号耐磨液压油;

(5)油箱容积:约0.7m3;

(6)电动机:YBLl -4,380]660V,2.2kW;

(7)电液比例阀:lm =850mA;

(8)蓄能器允氮压力:根据(表2);

(9)外形最大尺寸:长×宽×高-12 00×800×900mm(也可以根据现场调整尺寸)。

5.5实际运行中几个注意点

(1)闸瓦与制动盘间的摩擦系数:0. 35;

(2)闸瓦间隙:1-1, 5mm;

(3)制动器副数:2副/4副/6副;

(4)制动力矩,制动功率没有考虑备用系数,选用时,上运带式输送机考虑1.5倍,下运带式输送机考虑2倍以上的备用系数。

(5)如果应用于地面生产设备制动,制动盘最高转速可以提高到500r/min。

(6)可以根据用户需要进行专门的设计。

5.6运行前准备工作

(1)检查油箱液位,液压油应加到规定位置。

(2)将液压站的所有阀正确调定。

(3)将系统电器设备按电控图接好。

(4)检查各连接处是否正确可靠连接。

(5)检查盘与制动器的平行度和垂直度,不许超0.2

5.7液压系统调试

(1)点动电动机,查看油泵电机运行方向是否正确;

(2)运行一刻钟,查看各液压件是否有泄漏;

(3)检查是否有异常振动、噪音和发热;

(4)将液压系统的安全阀、溢流阀、调速阀(开口调定至2-5)等调定到系统设定

值见(表2),检查系统能否按设计要求运行。

(5)检查电磁换向阀动作是否可靠,是否发热。

(6)把手动换向阀打到工作位。

5.8综合调试

(1)将制动盘与制动瓦之间的间隙调定在(1~1,5)mm之间;

(2)将系统突然断电,观察系统压力是否能使制动器闸瓦立刻贴到制动盘面上,泊

(3)压是否能平稳下降,否则应重新调整闸瓦间隙,或蓄能器充气压力,或溢流阀的设定。

(4)将主机和制动装置,液压站,电控等设备一起,联合调试,至设备正常运行为止。

6、注意事项

(1)应保证液压油的清洁,加油必须采用精过滤机加油;

(2)油箱的油位应满足标注高度,油箱的放置应水平;

(3)-般采用46号耐磨液压油,在野外冬季应采用与气候相适的低温液压油;

(4)检修工作应在各用电设备断电后进行;

(5)应经常切换双回路进行交换工作;

(6)制动器闸瓦磨损量达5mm以上时,应及时更换闸瓦;

(7)应当经常检查和更换精滤芯(不得清洗后再用);

(8)闸瓦间隙不得大于2mm,当间隙超过规定值时,需调整至1-1. 5mm;

(9)制动器漏油时,应及时清洗和更换密封件。

8、安全保护装置及事故处理

8.1 制动装置外露旋转部分必须可靠地安装安全防护装置。

8.2液压系统调定后,应将调节工具取下,以免非操作人员误调。

8.3制动装置在运行中若出现异常的振动,冲击性噪音或其他异常情况时,应立即停车,由专业人员处理,以免故障扩大。

9保养与维修

9,1制动装置的液压系统对油的清洁度非常敏感,所以要经常更换精滤芯,设备正常投入使用后

前3个月每1个月更换一次滤芯,以后检修时每三个月更换一次。

9.2液压油每2年更换一次,如果液压油变质影响使用,应马上更换。

9.3中修每2年1次,在厂方指导下进行,大修3年一次,由厂方负责维修。

9.4设备长期不用时,应作好防潮、防锈等措施备,以免损坏。

9.5制动器的使用与维修参见制动器说明书。

10、结束语

通过系统选型并改造,大倾角下运式输送机启动、运行、停止等各工况得到较大改进,克服了飞车、滚料、蹿矸、打滑、冒火花等现象,实现了对下运输送机的软制动,消除了危险因素,彻底解决了大倾角下运式胶带输送机安全运行问题。