1、生物质型煤发展概况

日木在面临石油危机的境况下开发了生物质型煤,其是由粉碎后的农作物秸秆、原煤与固硫剂混合后经

木屑颗粒机或者

秸秆压块机高压成型机压制而成,其中生物质占15%~30%,固硫率可达80%,燃烧效率高达99%。日本于1985年即在北海道建成了一座年产6000t生物质型煤的工厂,并试验生产了生物质型煤的小型燃烧装置和专用燃烧设备。

山东临沂生物质型煤示范厂1995年建成,是目前国内唯一一家具备工业规模的生物质型煤生产厂,年产量1万t,生产的型煤呈枕头形(40mmx40mmx25mm),含生物质10%~30%。

中日合作在成都市进行了生物质型煤生产试验,并深入研究了生物质型煤的生产工艺流程及其同硫技术,试验生产的生物质活性型煤是在煤粉中添加有机活性物(20%—30%)和脱硫剂(Ca/S=1—2)等,将其混合后经由日本庆应大学提供的K-123A轴压缩式成型机在170kg压力下高压压制成具有易燃、脱硫效果显著、未燃损失小等特点的型煤。生物质型煤在成型之前一定要控制煤粉、有机物质和生石灰的水分(小于5%),以便通过成型机成型固化。

中国矿业大学的张明旭等人在实验室中以热重(TG)、差热(DTA)和傅立叶变换红外光谱(FTIR)联合技术对型煤进行了定性及定量研究。研究发现通过合理配比,利用高硫煤的热值、石灰(石)的固硫特性、生物质燃料的助燃和催化效果,制成的混合燃料不论从热值上还是环保上都是流化床的适宜燃料。哈尔滨理工大学的刘伟军等人对生物质型煤点火性能、燃烧机理、燃烧速度、燃烧污染特性和固硫规律等进行了理论分析和试验研究,这是国内有关生物质型煤方面所进行的最全面的理论分析和试验研究。浙江大学热能工程研究所对生物质成型技术和燃烧崮硫技术也开展了相关的研究工作。

2生物质型煤的技术特点

生物质型煤(经过颗粒机或者秸秆压块机压制生产而成)( Bio-briquette)是指破碎成一定粒度和干燥到一定程度的煤及可燃生物质,按一定比例混合,加入少量固硫剂,利用生物质中的木质素、纤维素、半纤维素等与煤粘结性的差异经压制而成。生物质型煤是型煤中的一种新产品,它除具有一般型煤的优点外,还具有热效率高、灰分少、固硫率高、生物质来源广泛、生产成本低等优点,既能节省能源,又能明显减少对大气的污染,具有综合的经济、环境及社会效益。

2,1 生产工艺流程

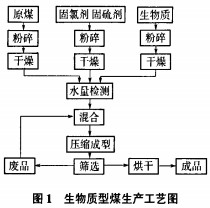

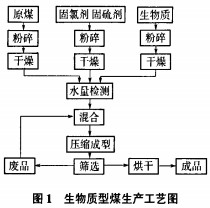

生物质型煤制备工艺主要由烘干、粉碎、混合、高压成型等单元组成,生物质型煤主产工艺流程见下图。其生产过程如下:①将原煤和准备掺入的生物质分别进行烘干,将干燥后的煤进行破碎,生物质也需碾碎,磨成微细粉末;②将两者进行充分混合,此时可根据原煤和生物质的特性,视情况加入某些适量粘结剂和脱硫剂;③将上述混合物一同送入成型机,在高压下制成生物质型煤产品。

2.2抗压强度

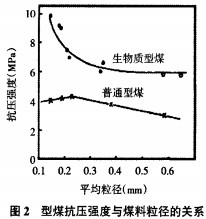

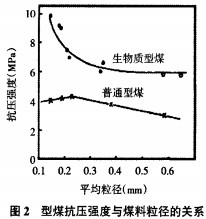

抗压强度是生物质型煤各项机械性能指标中最直观、最有代表性的指标。一般而言,随着原煤可磨性系数(HGl)的不断增大,型煤的抗压强度也逐步升高。含20qo左右生物质的型煤和普通型煤的煤料粒径与抗压强度具有不同的关系,当煤料粒径大于0.3mm时,生物质型煤的抗压强度会逐渐降低,见图2。所以,国内外对煤料成型粒径一般均要求在3mm以下。

2.3点火性能

生物质型煤一般由高挥发分的生物质和低挥发分煤或高灰分、低发热量的劣质煤组成。混合后的型煤比原煤可燃基挥发分有所提高,更主要的是在点火过程中,易燃的生物质率先点火放热,使型煤在短时间内升温迅速达到着火点,使不易点火的原煤也随之很快着火,而且随着生物质的迅速燃烧,在型煤中生物质燃料占有的体积迅速收缩,型煤中空出了许多孔道及空隙,为氧气的渗透扩散创造了条件,所以点火能深入球画表层下一定深度,形成稳定的点火燃烧。在高压成型的生物质型煤中,其组织结构决定了挥发分的析出及向型煤内部传递热量比较缓慢,所以形成挥发分点火逐步进行,且点火所需的氧气比原煤层状燃烧点火时要少。从总体趋势分析,生物质型煤的点火温度更趋向于生物质点火特性。

2.4燃烧特性

生物质型煤是由煤与生物质燃料机械混合后在高压下压制成型,其仍具有这两种原来燃料的特性。生物质燃料的着火点仅为200~30WC,比煤的着火点(600~700℃)低得多,所以生物质型煤中的生物质燃料在200—300℃的温度下即着火燃烧,它的燃烧又迅速将煤点燃,这样可以大量节省工业锅炉点火时使用的价格较高的劈柴及油等引燃材料。生物质型煤在燃烧的过程中呈多孔球燃烧,供氧充分,不会产生煤热解过程中因为局部供氧不充分发生热解析碳冒烟现象。实践证明,用烟煤压制的生物质型煤在其燃烧时生成的煤烟用肉眼几乎看不到,煤烟的生成量只是原烟煤的1/15。一旦发生煤热解析碳,生成的烟粒很难再燃掉,导致烟囱冒黑烟,污染环境。生物质型煤在燃烧过程中形成多孔形煤球,此时供氧充分,传热传质强烈,燃烧充分,灰渣中残碳含量低,且多孔形的燃烧球体使残余灰渣难于粘结成块。

2.5固硫特性

一般型煤(氧化钙作脱硫剂)固硫率为40%左右,而生物质型煤的固硫率可以达到70%左右。生物质型煤在成型过程中,不仅加脱硫剂氧化钙,而且加有机活性物质(如秸秆,锯木屑等),生物质型煤在燃烧过程中,随着温度的升高,由于这些有机生物质比煤先燃烧完,炭化后留下空隙起到膨化疏松作用,使固硫剂Ca0颗粒内部不易发生烧结,甚至使孔隙率反而增加,增大S02和Oz向Ca0颗粒内的扩散作用,提高了钙的利用率,因此,生物质型煤比一般型煤固硫率高。同时生物质对坐物质型煤在燃烧过程中起到的膨化疏松作用增加了生物质型煤燃烧的空气流通量,使得生物质型煤的热效率不仅高于一般型煤,而且大大高于散煤。

在美蓉煤中加人生物质、脱硫剂氧化钙制成生物质活性型煤,其固硫率可达60%左右,另外在生物质活性型煤中加脱硫添加剂(脱硫剂生石灰加入Ca/S=2),固硫率则达到95%,几乎完全把煤中的硫固定在炉渣中。

3、成型机

目前由国内外的经验可知,高压成型机是压制生物质型煤的关键设备。

北京市丰台煤炭公司所属机械厂与中国矿业大学合作研制的专利产品GXM600-45工业型煤成型机就是这种高压成型机中的一种。该机吸收了国外同类产品的优点,采用液压控制、强制给料、对辊成型、多级保护等先进技术,缩小了整机体积,大幅度降低了成本。该机仅为国外同类产品价格的10010,性价比优,利于推广应用。CXM600-45工业型煤高压成型机按其工作原理大致分为传动、液压、给料、成型、框架等五个部分。它的主要性能参数为:主机驱动功率45kW;型轮尺寸q-600mmx450mm;型轮转速16r/min;成型线压力2.85—3.17t/cm2;正常工作最大总压力140t;产量15t/h;整机质量12t。

郑刚中州型煤机械厂研制的ZZXM-30型煤成型机采用四辊二次加压、液压和恒压两用等先进技术,提高了型煤成型效率,降低了成本,价格在30万元左右。其主要性能参数为:主机功率55~90kW(根据物料定1;轧辊尺寸q,800mmx500mm;电机Y280M-6极;速比48.57;额定压力16MPa;最大总压力150t;产量28—30t/h;外形尺寸2180mmx1902mmx2750mm;整机质量8.9t。

4、结束语

我国生物质燃料资源丰富,倡导和开发生物质型煤对我国型煤的发展将起到积极的推动作用。目前国内众多高等院校、科研院所的深入研究,试验和生产厂家的运行实践均为生物质型煤规模产业的形成奠定了基础,高压型煤成型机及相关设备的国产化,企业和公众环保意识的加强与提高必将有利地促进生物质型煤的推广应用。生物质工业型煤具有优异的燃烧性能,成型时可少用或不用粘结剂,可充分利用低热值煤作原料,型煤强度高,便于运输;生物质燃料来源广泛,生物质型煤成本低,适宜在我国普遍推广。鉴于国内型煤技术研究的现有基础,开发生物质型煤技术,意义重大,切实可行。