硅的用途很广,尤其是化学级硅,近几年随着我国有机硅单体甲基氯硅烷的发展,用量大幅度增长。目前,有机硅新材料发展很快,市场前景十分广阔,国内外有机硅行业一片兴旺景象。在甲基氯硅烷的生产中,硅粉是主要原料,由硅块经磨粉加工而成。我国是金属硅的生产大国和出口大国,世界主要有机硅单体生产商不但从我国购买金属硅,还纷纷在我国投资建厂,生产金属硅和甲基氯硅烷及其下游产品。如法国罗地亚公司与中国蓝星集团公司拟在江西和天津分别建设甲基氯硅烷产能为100 kt/a和200 kt/a的有机硅生产基地_I]。美国道康宁公司也拟同德国瓦克公司在中国建设大型的有机硅综合厂。国内有机硅单体厂(如江西星火有机硅工厂、新安化工集团、中石油吉林石化公司电石厂等)都在扩大甲基氯硅烷的生产规模。合成甲基氯硅烷最基本的原料是金属硅。使用时金属硅经常呈散体状,即颗粒状,如硅砂、硅粉等。为了提高甲基氯硅烷的收率和降低能耗,各甲基氯硅烷生产厂对硅粉的质量十分重视,除对硅块进行定点采购外,还纷纷建立硅粉生产基地,如浙江新安化工集团所属的开化元通硅业有限公司正在兴建全国最大的硅粉生产厂(50 kt/a)。本文就硅粉生严技术进行了分析和评价,以供有关厂家和设计单位参考。

1、硅粉的生产1艺

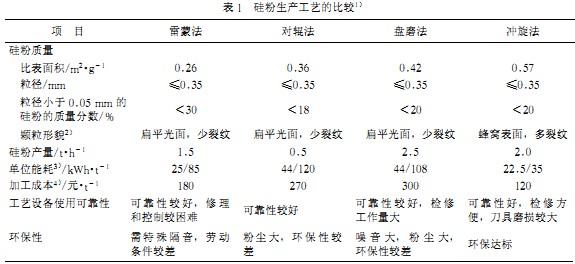

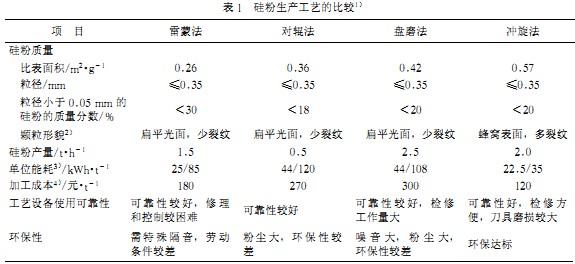

以硅块为原料制取硅粉的方法很多。其中效果较好、应用较多的是雷蒙法、对辊法、盘磨法和冲旋法,所用设备相应是雷蒙磨、对辊机、盘磨机(亦称立式磨)和冲旋机。就制粉原理看,前三种是挤压粉碎,后一种是冲击粉碎;就其结构看,相异很大,各有特色,各有优缺点。为便于比较,将有关参数汇总于表1中。

2、制粉工艺对硅粉反应活性的影响

硅粉的反应活性是硅粉参与化学反应,形成产品的能力。活性好的表现有两方面:一是反应迅速、稳定,且易于控制;二是反应完全,单耗低,即合成It甲基氯硅烷的硅粉耗量低。为了获得高活性的硅粉,必须使硅块的制取方法、硅块的化学成分、环境条件及硅粉加工方法都达到最佳水平。前三项在有关文献中已有详细论述。唯有硅粉的加工方法还未引起足够的重视。事实上,制粉工艺对硅粉活性的影响也很大。判定硅粉活性的标准主要有:硅粉的微观结构、比表面积、粒径分布和生产使用效果,现分述如下。

2.1 制粉工艺对硅粉微观结构的影响

化学成分符合要求的金属硅在炼制过程中已获得最佳微观结构,从而保证其拥有参与合成反应的最佳活性。制粉时一定要尽量降低对其微观结构的劣化作用,减少晶粒及晶粒群间的变形,使绝大部分硅粉保持原有的微观结构,以保持或提高其活性。表1中列举的4种方法中,以冲旋法最佳。因为该法是利用凌空打碎的方式使硅块自身循着体内最薄弱环节碎裂,没有因挤压引起的结构变形。

2.2制粉工艺对硅粉比表面积的影响

硅粉的比表面积是参与化学反应能力的重要指标。硅粉的比表面积越大,同氯甲烷接触的面积越大,反应活性越高,硅的利用率就越高、单耗就越低;因此,比表面积是判定硅粉活性的一个重要指标。从表1可以看出,采用冲旋法制得的硅粉的比表面积最大。

注:1)各制粉方法使用的设备相应是:4R型雷蒙磨(37 kW/170 kW),0500对辊机(22 kW/60 kW),D1250盘磨机(110 kW/270 kW),ZYF430型冲旋式粉碎机(45 kW/70 kW)(括弧内的数值:分子是粉碎机主机的功率,分母是整个制粉工艺装置的功率)。单位能耗亦以同样方式示于表1中。

2)由电子扫描显微照片观察。

3)能耗和加工成本等属于一个确定的制粉机组,从原料硅块至排出成品粉料;不包括原料准备和粉料外送。

4)加工成本计算包括电耗、人工、折旧、大修4项费用,电价以0.7元/度计算,折1日率7%,操作定员 (两班总数)5人。

2.3制粉工艺对硅粉粒径及其分布的影响

目前,工业上甲基氯硅烷的合成是通过硅粉和氯甲烷在流化态反应器中连续反应完成的。硅粉的粒径及其分布对反应及其完全程度具有重要影响。硅粉的粒径要适度,且要求有一定的粒径分布;以获得最佳效果。各甲基氯硅烷生产厂都根据自身的工艺要求制定了相应的硅粉粒径及其分布要求。例如,某国外公司生产甲基氯硅烷使用的硅粉就要求为粒径0.1~0.4 mm的硅粉占85%以上的。因此,制粉方法必须保证硅粉粒径组成可调,且得率高、加工成本低。从表1可看出制粉工艺对硅粉的粒径及其分布的影响。

当然,硅粉活性的高低最终还要靠生产实践,即甲级氯硅烷的质量和产量判定。

3、制粉工艺对硅粉外观的影响

硅的氧化性较强,尤其处于粉态时,在空气中易爆;因此,为了生产的安全性,同时使硅粉保持良好的活性,制粉过程中需采取适当的保护措施。常用的保护措施有氮气保护和大气条件下封闭系统。氮气保护是在制粉系统中通入氮气(氧气的体积分数为7%),保护硅粉表面免受过度氧化;同时,使硅粉保持松散干燥,以利于输送。保护硅粉的氮气一般是循环使用。如用雷蒙法生产硅粉时,采用氮气保护硅粉,生产时将大部分尾气接回系统,循环使用。大气条件下封闭系统是在不通保护气体的条件下,使空气与硅块同时进入制粉系统,保持负压运行,经粉碎、筛分后获得硅粉,排放空气(不循环使用)。如采用冲旋机制取硅粉时,便是采用此法保护硅粉。

采用上述二法得到的硅粉外观明显不同:采用雷蒙法制得的硅粉呈暗黑色;采用冲旋法制取的硅粉却是亮晶晶的。究其原因,采用雷蒙法时,保护气体氮气是循环使用的,使制粉系统的温度逐渐升高,达到60~70℃;而氮气中又含有少量氧气,所以硅粉表面被氧化而呈暗黑色。如果氮气不循环,则损耗太大,成本升高。采用冲旋法时,系统内温度一般低于40℃,所以硅粉表面的氧化程度较低。此二法都已应用在生产中,效果均不错。但两者的加工成本相差较大。

4、制粉刀具

直接对硅块进行粉碎的零部件称为制粉刀具。常用的刀具有刀片、锤头、磨辊和磨轮等。刀片、锤头的硬度均低于60HRC,寿命较短;但价格低廉,更换方便,对制粉成本的影响很小。磨盘、磨辊或磨轮的硬度也在60HRC上下,寿命较长;但价格昂贵,更换费力费时,对制粉成本的影响较大。硅块因为较硬,粉碎抗力较大;所以,刀具磨损较大,寿命都在100 h之内。目前,冲旋机的制粉刀具是板块状的高铬铸钢刀片(140 mm×140 mm×20 mm),磨损较大。为延长刀具的使用寿命,正在试用硬质合金、金属陶瓷等材料。随着材质的改进和制粉参数的调节,刀具寿命将会有较大幅度的提高。盘磨机的刀具则是磨盘和磨轮,质量较大(多在1 t左右),又带传动轴承部件,造价高,检修费用和技术要求也高;同时,改进的难度和费用也较高。盘磨机的生产能力与冲旋机很相近。

5 结语

雷蒙法、对辊法、盘磨法和冲旋法的制粉工艺各有特点,选择的依据是:硅粉的活性、粒径、单机生产能力、加工成本、使用可靠性和环保状况。比较而言,笔者推荐使用冲旋机。

三门峡富通新能源销售、雷蒙磨、雷蒙磨粉机、雷蒙磨配件、球磨机等。