粉碎机的原理,是通过高速旋转的锤片,将物料在粉碎室内往复冲击,使原料逐步粉碎,从筛网漏出。粉碎部分由粉碎室、活动锤片、锤片架及筛网等组成。锤片及锤片架数量多少与功率的消耗有关,锤片越多,功率消耗越大,生产效率也就相应提高。锤片的厚度,按照锤片密度1:2~1:4设计(即锤片的累计厚度与粉碎室宽度之比)。锤片相互间的净质量差,应不超过其自身总质量的7 %,否则将影响转盘的平衡,引起机器振动并加速轴承的磨损。

1、结构方案

据调查,我国西南地区农村,许多可作为粗饲料的作物秆茎、藤类,由于没有充分使用粉碎加工机械,大部分被当做柴草烧掉,浪费很大。因此高效粗饲料粉碎机的设计、制造则应运而生。具体的设想方案是:

(1)在传统的锤片式基础上,增加一副刀片,能将藤类物料切断,粉碎同时进行。

(2)采用轴向喂入方法,改善物料粉碎性能。

(3)采用锤片架直接装风叶排粉,减少抽风装置,减小整机总质量。

(4)配套动力采用5.5~7.5 kW电动机,减少用户装机投资。

2、主要结构及参数

该机的一些主要结构及参数的确定,参考了美国饲料制造商协会主编的《饲料制造工艺》里的参数。

2.1 转子工作直径

配套动力在5.5 kW左右的粗饲料粉碎机,当配用动力一定时,适当增加转盘直径,可增加筛孔面积,即提高生产率。但转盘直径过大,成本增加;过小的话,则生产率降低,还会影响机器的动平衡及强度。据有关实验资料介绍,转盘直径D= 300~600 mm。因此将转盘直径定为350 mm。

2.2粉碎室宽度B

按照《机械设计》的介绍,常用D= 300~650 mm,B= 110~500 mm,且D与B的比值为1.3~2.8。根据本机的实际情况,取B =118 mm,筛片面积S= 35×11.8π=1 297 cm2,每kW应配备的筛片面积为104—130 CI11

2,7.5 kW所应配备筛片面积为975cm

2,S>S7.5 。

而参考文献[1]的介绍是“每输入1Hp要有10~12 inch

2的筛片面积,即每kW需配86.48~104 cm

2的筛片面积。且“生产率与筛面开孔面积的百分率成正比”,“这一研究结果,会导致制造厂商增大筛面面积”。

本机所设计的筛面面积已大于以上所述的理论数据。这也是该机高效率的因素之一。

2.3 锤片工作密度和锤片数量

参考文献[1]报导,“把锤片厚度从8mm减少到3 mm,生产率和效率会提高15%”。

但考虑到锤片过多,产生的环形气流大,使饲料颗粒多集中于环流上,不仅减少打击机会,而且空载功率增大,致使粉碎能力下降;锤片过少,打击机会减少,也使生产率降低。该机锤片密度,根据实际情况取0.61。

锤片累计厚度= 0.61B= 0.61×118=71.98 mm。

锤片厚度定为6 mm,故锤片数量为12片。

2.4 锤片长度及形状

锤片长度对性能有影响,使用长锤片,冲击粉碎性能强。但本身离心力大,空载功率消耗大,性能提高不明显。锤片的结构形状,是锤片式粉碎机的一个重要因素。磨损通常发生在端部。故将该机的锤片设计成两端为阶梯型状,这样就提高了经济性。

2.5锤片与筛片间隙

据试验证明,在锤片与筛片间,有一圈饲料环绕着,随着锤片一同旋转。间隙过小时,锤片与筛面间的物层较薄,饲料颗粒在筛面上运动的速度大,不利于排料,产生温升,会影响生产率的提高。间隙过大时,由于锤片与筛面间的物层太厚,靠近筛面的物料得不到充分粉碎,因此造成转子旋转阻力的增大,也使生产率降低。但间隙大,外缘的饲料颗粒运动速度慢,则有利于饲料颗粒从筛孔中通过,从而提高筛孔通过性能。故锤片与筛面底部间隙定为16 mm。为了让物料能从间隙大到小,又从小到大,而得到更好的粉碎,两头间隙定为25 mm。

2.6锤片工作线速度v

v是设计粉碎机最重要的参数。在转速不变的情况下,圆周速度(指锤片末端速度)是转子直径的函数。圆周速度的大小,在国际、国内粉碎机行业均有不同的看法。

美国哈伯德制粉机械公司的西尔弗认为“14 000~15000ft,min(即71.2—76.3 m/s)的圆周速度,已超过临界点或经济点了”。

堪萨斯州立大学的布龙博士认为“锤片末端速度需要12000~15 000 ft/min(即60.96~76.3 m/s)”。

而美国饲料制造商协会的弗里德里奇则报导了

“对于饲料原料的粉碎速度为12600~19800ft /nun(即64~100 m/s)”。

目前国内试验认为,70. 90 m/s为宜。适当提高线速度,使冲击粉碎能力增强,生产率高;但速度过高,则空载功率消耗扩大,机器振动加剧,粉碎能力反而下降。

考虑到轴承的寿命、机件的强度以及转子的动平衡问题,综合上述各种因素,选用y= 75 m/s则主轴速度为n= 60×1 000×75/(350×π)=4093 r/min。

2.7筛片包角

筛孔的总面积与粉碎室总面积的比值,对生产率和功率消耗有很大的影响。因为筛孔面积愈大,粉碎物愈能及时排除,生产率愈高。因此,筛片包角愈大愈好。因该机采用轴向进料形式,故包角设计为360°。

2.8锤片排列形式

锤片式粉碎机锤片排列形式有3种:螺旋线排列、对称排列、交错排列。

螺旋线排列的特点是,对饲料重复打击次数少,生产效率较高,但饲料会较粗。考虑到该机属于高效粗饲料粉碎机,因此根据该机的结构、性能及用途,选择了螺旋线排列形式。

3、主要设计计算

3.1传动计算

已知条件为:配备动力J、r= 5.5—7.5 kW,主轴转速n

1=4 100 r/nun,电机转速n

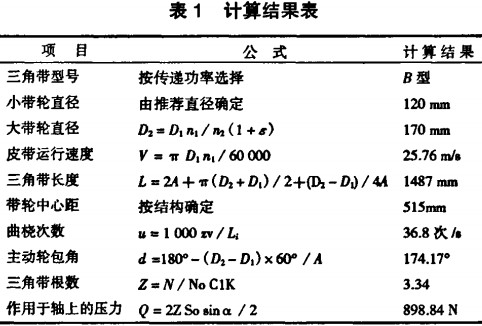

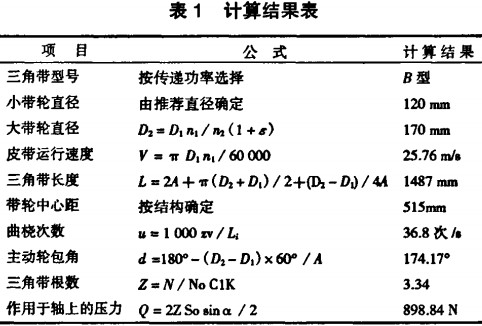

2=2900 r/min。计算结果如表1所列。

3.2主轴强度校核

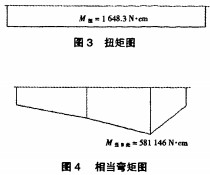

3.2.1主轴所受之扭矩电动机轴扭矩

Mn1= 955 000N/n1= 955000×7.5/2900=2469.8 N·cm

三角胶带传动效率n= 0.94,传动比i=0.71

主轴上所受的扭矩

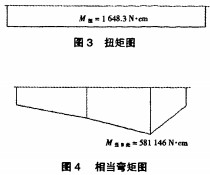

Mn2= Mn1n i=1648.3N·cm

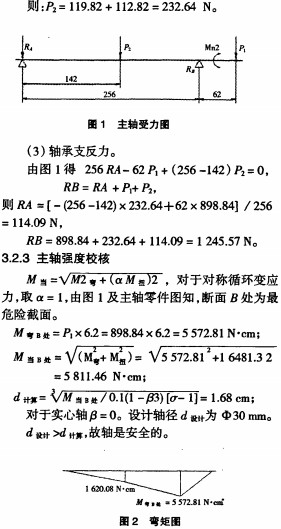

3.2.2主轴上所受的各种力

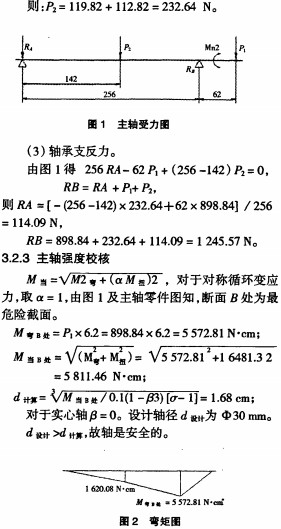

(1)三角胶带传动作用于轴上的压力Pl,为计算方便,按受力最大情况,即全部为垂直作用力计算。

P1=Q=898.84 N。

(2)转子旋转后对轴的作用力P1。

其一为由锤片组及动力片允许净质量差5g所引起的离心力

P

锤=G

允差(πn/30)

2R

e=119.82 N。

其二为由转子中心允许偏移量(p= 0.06 mm)引起的不平衡力

P转= Gp(πn/30)

2= 112.82 N.

式中,Gp为转子的总质量10.2 kg。

4、结束语

该机型参考了美国和前苏联等国外以及国内的资料,对转子工作直径、锤筛间隙、锤片工作线速度等设计数据,做了重大改进。特别是采用了螺旋线形式的锤片排列方案,该机的各项技术经济指标位于国内同类产品先进水平。如秸蔓类台时产量(kg/h)为240,(国标为150);吨料电耗(kW-h/t)为20,(国标为≤40)。达到国家检测标准一等品,填补了我国粉碎机行业的一项空白。

三门峡富通新能源销售

粉碎机、破碎机、木屑切片机等