某5 MN油压残极

破碎机,主要用于破碎生产中的不合格生、熟阴极炭块及熟废石墨电极,是中碎配料中的主要设备之一。该设备能否正常运行,将影响到整个中碎配料系统。该设备由贵阳铝镁设计院设计,于2000年由太原重型机械有限公司生产制造。5 MN压机自2000年9月份安装,在中碎配料系统中,其试车比较顺利和稳定,设备的起动平稳,运转正常,达到了设计的要求。在转入正常生产后的几年中,随着生产负荷量的增大及炭素制品工艺配方的改动,该设备出现了一些问题。针对存在的问题,采用了相应的改进措施。

1、设备性能及结构特点

1.1 主要性能参数

物料尺寸(最大)525 mm×625 mm×3350 mm

耐压强度 30~ 35 MPa

极限耐压强度 71 MPa

破碎方式 垂直吊装破碎

处理后的物料尺寸 ≤150 mm X150 mm

生产能力 5 t/h

压机公称压力 5 MN

液体单位压力 20 MPa

主缸行程 1125 mm

工作速度 12 mm/s

侧缸行程 1150 mm

侧缸速度 前进125 mm/s

后退170 mm/s

推料缸力 0.2 MN

推料缸行程 310 mm

推料缸速度 300 mm/s

设备总功率 120 kW

1.2 5 MN油压残极破碎机的组成

1.2.1压机本体部分

压机本体采用卧式整体焊接框架式结构,主要由框架及工作缸部分、回程缸、动梁破碎室、推料缸等部分组成。

1.2.2液压传动系统

主要由主泵及泵头阀组、控制阀块、油箱及冷却过滤系统、充液阀及管道等构成。

1.2.3 电气控制系统

采用可编程控制器(PLC)控制,设有手动和自动两种工作制度。

2 、 生产中存在的问题及改进措施

2.1 液压油污染

在液压传动系统中,据估计有70%的液压系统故障是直接由于油液性能不良和污染造成的。在对该设备液压油的化验中发现,平均每隔6—7个月,液压油因污染严重而不能使用。不但使大量液压油报废,增加了设备的维护费用,也将对液压系统的阀及液压缸的密封件造成损坏,影响到整个系统的正常运行。通过分析,认为造成油液污染主要是由于厂房内含尘浓度过高,在两个侧缸带动主压头快速前进时,充液阀要向主缸快速补充大量液压油,造成大量含尘气体快速从进气口及内置油泵传动轴处吸人油箱所造成的。在2002年9月份,针对以上问题,采用了如下方案进行处置:对油泵传动轴处加装密封装置,将油箱的进气口引至厂房外,从而避免了厂房内大量含尘气体进入油箱内,保证了整个液压系统液压油的清洁。在近4年对该设备液压油的检测中,没有再发生过液压油污染事故。

2.2 工作控制方式不合理

该压机设计的系统压力为20 MPa,在生产中设定的压力为18 MPa。由于本系统采用了PLC控制,其控制是按照程序设走的时间运行。其液压系统工作原理见图1,工作控制流程如下:

起动→充液阀打开,回程缸快速带动工作缸前进→到JSI进慢速限位→回程缸慢速前进-到JS2限位→充液阀关闭,工作缸与回程缸慢速加压前进→到JS3回程限位或达到时间→充液阀打开,回程缸带动工作缸快速退回→到JS4回慢速限位→侧缸慢速→到JS5停止限位→充液阀关闭,回程缸停止

→推料缸前进→到JS7退回限位→推料缸退回-到JS8停止限位一推料缸停止。

在生产中发现,设备在正常工作时,破碎室内加料量的多少,造成了其工作方式的不同,当破碎室内加料量少或适中时,其工作方式按以上的工作原理运行,当破碎室内加入大量的料时,其工作方式就不能按以上的工作原理运行,通过观察发现,在设备正常运行情况下,侧主缸的压力如下:侧缸正常快速前进时的压力最大为6 MPa,主侧缸慢速正常运行时的压力为12 MPa左右,只有在主缸和侧缸破碎原料挤不动,也没有到JS3回程限位时,主侧缸的压力才急剧上升到系统设定的18 MPa压力,使液压系统主液压泵工作在高压状态,造成系统的溢流阀处在高速溢流状态,只有达到设定的时间后,侧缸带动主压头返回,并进行下一次破碎。通过分析认为,此方案增犬了设备的能耗,也造成了液压系统温度的升高,对于整个液压系统的正常运行产生不利因素。针对存在的问题,采取了以下措施:在侧缸和主缸液压集成阀测压口处各增加一个压力继电器,其压力分别设定为:侧缸7 MPa,主缸14 MPa。改动后的工作控制流程如下:

起动→充液阀打开,侧缸快速带动主缸前进→PSI压力继电器达到7 MPa-*充液阀关闭,主缸与侧缸慢速加压前进→PS2压力继电器达到14 MPa或到JS3回程限位→充液阀打开,侧缸带动主缸快速退回→到JS4回慢速限位→侧缸慢速-到JS5停止限位→充液阀关闭,侧缸停止-推料缸前进-到JS7退回限位→推料缸退回→到JS8停止限位-推料缸停止。

改动后,降低了设备的能耗,提高了设备的破碎效率,保证了液压系统的平稳运行。

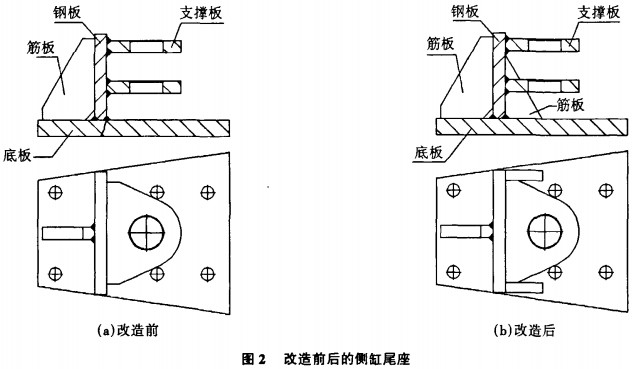

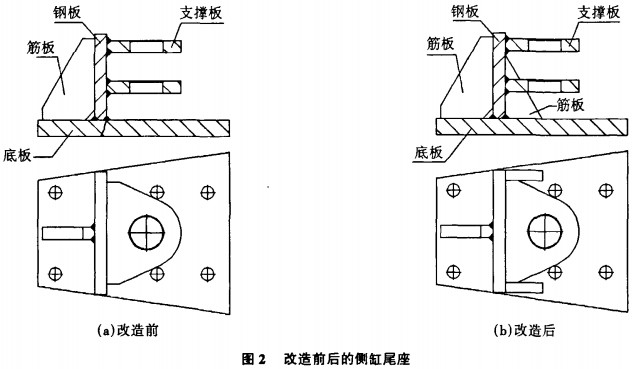

2.3 侧缸尾座断裂

2003年5—7月份,压机的两侧两个液压油缸尾座相继断裂。断裂位置如图2(a)所示。通过对尾座断裂部位做受力分析,认为造成尾座断裂的原因主要是由于,尾座底板在焊口断裂位置处长时间受力,产生应力疲劳而形成的断裂。改造后的尾座如图2(b)示,解决了尾座底板处焊口的受力问题,保证了5 MN残极破碎机的正常运转。通过近3年的运行,发现此改劫是合理的。

2.4 推料液压缸回不到位

2001年2月发现推料活动齿板返回不到位。打开推料油缸前的活动齿板和齿板固定架,发现安装活动齿板的空腔内全是炭粉,将安装活动齿板空内炭粉清理完,重新安装活动齿板后,推料油缸返回至原位置。由于炭粉主要堆积在齿板固定架与空腔后挡板之间,清理空腔内炭粉需要拆解活动齿板和齿板固定架,造成清理空腔内炭粉极困难,不但增加了设备操作人员和维修工的劳动强度,也造成了设备的长时间停机,影响整个中碎配料系统的正常运转。对此情况,公司技术人员经过分析讨论后,决定进行改进,在齿板固定架与空腔后挡板中间空腔的下底板上增加一排间距为50 mm,直径为30mm的小孔,并在下部接一个下料溜管,将由活动齿板和齿板固定架带进空腔内的炭粉直接排入下部运输大倾角皮带内带走。

3 、 结语

经过近几年来对5 MN油压残极破碎机的不断改进,使设备的结构、性能得到了完善。生产能力得到提高,满足了实际生产的需要。通过实践证明,对5MN油压残极破碎机的改造是成功的,使设备的故障率降低,设备维修工作量减少,减轻了维修工人工作强度,降低了设备的维护及检修费用,提高了生产作业率,创造了良好的社会效益和经济效益。

三门峡富通新能源销售

粉碎机、破碎机、锤式破碎机、颚式破碎机等。