0、引言

揉碎机是近年来研制出的一种新机型,是介于铡切与粉碎两种机械加工之间的一种新型加工方式。加工的产品既像铡草机铡切的草段一样保留纤维的一定长度,又像

粉碎机粉碎饲草一样使草段茎秆破碎撕开。经揉碎后的秸秆为柔软、蓬松的丝状段,具有适宜的长度和粗细度,绝大部分长度为5~20mm,粗细度为2~6mm,因而对于直接饲喂反刍家畜以及干燥、粉碎、制粒、压块(饼)、化学处理、生物处理等后续加工都极为有利。由于揉碎机兼取了铡草机和粉碎机的优点,其加工粗饲料产品的效果优于铡草机,生产率又高于粉碎机,因而成为十分理想的饲草料加工设备。工作时,物料经喂料口进入揉碎室,在高速旋转的锤片打击下,与齿板、定刀发生揉搓、摩擦和剪切而被破坏,同时形成环流随转子旋转,在锤片、齿板、导向板的共同作用下,物料环流边旋转边破碎,同时也向另一侧移动,直至遇到抛送叶片,经排料管被抛出机处。随着揉碎机的广泛使用,它严重的噪声问题逐渐暴露出来。有资料表明,在正常工作转速下,揉碎机的噪声能达到100dB( A)以上,大大超过《中华人民共和国工业企业厂界噪声标准》中昼间噪声不能超过65 dB(A),夜间不能超过55 dB(A)的标准,对环境以及操作人员的身体健康产生了很大的影响,制约了揉碎机的进一步发展和使用。随着现代生活对节能、环保要求日益提高,揉碎机的噪声必须进行有效的控制和治理。

由于揉碎机是适合于我国国情研究的新型机型,国外关于揉碎机的研究几乎空白,国内的研究主要包括内蒙古农业大学的王青云等( 2006)通过对9R -40型揉碎机噪声测试并对测试数据进行理论分析,得出揉碎机噪声不论是在空载还是负载,空气动力学噪声是揉碎机的主要噪声源。空气动力性噪声主要是由转子高速旋转时锤片架对空气的扰动作用引起的。另外,气流调节导板的数目和形状也有一定影响。

内蒙古农业大学的李林( 2008)等通过实验研究对揉碎机的噪声产生机理进行了分析,得出揉碎机所产生的噪声主要是空气动力性噪声。转子高速旋转时,锤片架和锤片以及气流导板对流动空气产生有规律和周期性的扰动作用,使空气脉动而形成空气动力性噪声。实验研究表明,锤片架和锤片的形状、数量、排列密度,对空气的扰动和产生噪声有较大影响。同时,对揉碎机的噪声研究还存在以下问题:①对揉碎机噪声与结构参数之间的关系及影响认识不全面;②影响揉碎机主要噪声源的因素不明确。

本文通过实验和频谱分析方法对揉碎机产生的噪声源进行识别,为揉碎机的减噪提供依据;对影响揉碎机噪声的主要因素进行研究,为揉碎机的改进和优化设计提供参考。

1、揉碎机噪声试验与结果分析

1.1 实验仪器

1)ND -2型精密声级计2231+B27110(模件化精密声级计),测量范围:24~130dB(A)。

2) MR -30型磁带记录仪。

3)数位化光电转速仪。

4)11kW调频柜、光线示波器等。

5) NEC RA2300数据采集分析仪,完成数据及波谱采集。

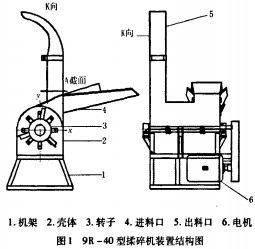

6)内蒙古农业大学农牧业机械厂生产的9R -40型揉碎机为试验样机。9R -40型揉碎机的具体参数为:配套动力为7.5kW,转子外径0.49m,额定转速2800r/min,9排锤片架(每排上有4组锤片),1排风扇(3组叶片),齿板,两组导流板,结构如图1所示。

1.2测试点布置

根据GB3876 -1996声学、声压法测定噪声源声功率级,反射面上采用包络测定表面的简明法。在离揉碎机基准体距离1m,距离反射面(地面)高度1m的水平面上布置测5个测点,分别在额定转速空载、负载条件下进行测试。第1测点:揉碎机转子的中间位置;第2测点:位于转子皮带轮的正对位置;第3测点:位于进料口一侧,揉碎机转子的中间位置;第4测点:位于揉碎机抛送风扇的一侧,正对转子位置;第5测点:正对进料口位置,见参考文献[2]。

1.3实验方案

1. 3.1空载和负载噪声实验

空载、负载转速选额定工作转速2 800r/min,负载物料选当年秋后收获的玉米秸秆,含水率控制在14%~20%;测试时按揉碎机设计生产率(1~1.5t/h)随机喂入。待机器正常运行5 min以后再采集数据,采样间隔0.2μs,采样频率fs=5 000Hz,系统噪声信号的有效频率f=2000Hz。f

s≥f

c,符合采样定理要求。采样处理后可将离散采样信号恢复为噪声的连续时域信号”。噪声测试数据如表1所示。

表1 转速2800r/min不同工况下噪声值

|

|

测点 |

|

1 |

2 |

3 |

4 |

5 |

平均声压值 |

|

空载 |

95.7 |

94.5 |

92.7 |

92.8 |

97.3 |

94.9 |

|

负载 |

96.2 |

94.9 |

95.4 |

94.1 |

96.9 |

95.6 |

如表1所示,在两种工况下,负载和空载的噪声声压级变化不大,而且负载的噪声要比空载噪声大。其中,第5测点(出料口位置)的噪声总是最高,第1测点(转子附近)次之,第4测点和第2测点噪声较低而且变化不大,负载时进料口的噪声升高很多。这说明在负载时,揉碎机主要受空气动力性噪声,锤片对物料的打击和揉搓作用产生的机械噪声也有一定的影响,但影响不大。

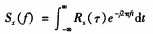

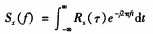

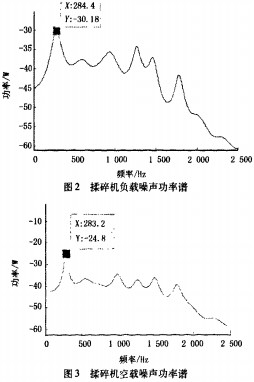

空载和负载噪声的功率谱分析:将以均值为零的随机过程x(t)的自相关函数作傅里叶变换,可得

S

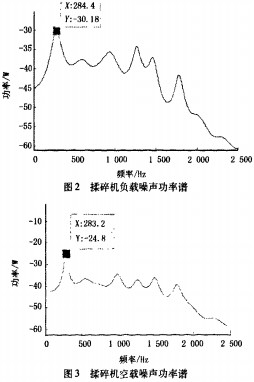

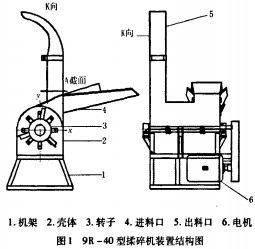

xf称为X(t)的自功率谱密度函数,自功率谱可将振动能量在一定频率范围内的分布表示出来,从而获得信号的特征谱。在随机信号处理中,AR模型比传统的无惨功率谱估计方法具有更好的分辨率。本文利用AR模型对揉碎机噪声信号进行功率谱曲线估计,获得的信号特征谱如图2和图3所示。

由图2和图3可以看出,揉碎机噪声的功率谱曲线在两种工况下的形式大体相同,说明物料的喂入不改变揉碎机噪声源的性质,但是在负载情况下的平均功率要大于空载的。

1. 3.2转速影响实验

转子转速的变化直接影响着锤片对物料的打击、风扇的抛送以及物料的推移等性能。有相关文献表明;当转速v=2 600~2 800r/min时,转子可以正常工作。但是,当转速v=2 700r/min时,转子对物料作用的各项性能得到明显改善,加工质量和生产率均良好;当转速低于2 700r/min后,加工质量和生产率也随之下降,而且加工质量和生产率均良好;当转速高于2 800r/min后,物料被过度揉碎,加工质量下降且能耗增大。分别选2 600,2 650,2 700,2 750,2 800r/min作为实验因素,噪声测试数据如表2所示。

表2 不同转速下的噪声值

|

转速/r/min |

测点 |

|

1 |

2 |

3 |

4 |

5 |

平均声压值 |

|

2600 |

92 |

89.9 |

90.7 |

90.2 |

92.4 |

91.1 |

|

2650 |

92.2 |

91.3 |

90.8 |

91.1 |

92.9 |

91.7 |

|

2700 |

92.2 |

91.2 |

91.3 |

91.8 |

92.8 |

91.9 |

|

2750 |

93.7 |

93 |

91.6 |

92.8 |

94 |

93.1 |

|

2800 |

95.7 |

94.5 |

92.7 |

93.8 |

96.9 |

94.8 |

由表2所示可知,低于2 700r/min时,揉碎机噪声值变化不大,当转速大于低于2 700r/min时,随着转速的提高,噪声值有较大提高。综合考虑,在正常工作转速范围内2 700r/min噪声较低,而且加工质量和生产率最佳。

1. 3.3信号分离实验

工作转速2 800r/min,以9排锤片、导流板、风扇和齿板为试验因素,以第5测点为例做以下实验。

1.3.3.1单因素实验

如表3所示,单锤片作用的噪声最大,最接近整机噪声,但是比整机噪声略大;其次是风扇次之,导流板第三,单齿板作用的噪声值最小,对整机噪声的影响最小。

表3 单因素条件下噪声值

|

|

工况 |

|

单抛送风扇 |

单锤片 |

单导流板 |

单齿板 |

|

声功率值 |

95.5 |

97.2 |

93.6 |

92.7 |

1.3.3.2两因素实验

如表4所示,风扇加锤片、导流板加锤片和单锤片作用的噪声值相近,说明风扇和导流板和锤片的相互作用对整机的噪声值影响很小,9排锤片是主要的噪声源。

1.3.3.3三因素实验

如表5所示,无锤片时噪声最低,说明锤片对揉碎机的噪声贡献最大;无齿板时的噪声最高,远远超过了整机噪声,说明齿板具有吸声作用,主要是因为一方面齿板减少了揉碎机内部空间,进而减少了空气动力性噪声,而且齿板固定在下壳体上,相当于增加了壳体的刚度。

表5 三因素条件下噪声值

|

|

工况 |

|

无抛送风扇 |

无锤片 |

无导流板 |

无齿板 |

|

声功率值 |

95.7 |

95.2 |

97.1 |

100.5 |

2、结论

1)对9R -40型揉碎机进行噪声测试,并对不同工作条件下的测试数据进行分析,得出:负载噪声比空载噪声大;空载时,空气动力性噪声是主要噪声源;负载时,空气动力性噪声和机械噪声共同作用,是揉碎机主要噪声来源。

2)对不同转速下的噪声测试数据进行分析,兼顾加工质量和生产率,揉碎机工作转速2700r/min时噪声值最低。

3)在噪声分离实验中,以9排锤片、齿板、导流板、风扇怍为因素进行分析:在额定工作条件下,9排锤片是影响揉碎机噪声的主要结构,齿板对整机的噪声起到了吸收作用,导流板和风扇对其影响较小。

三门峡富通新能源销售

粉碎机、秸秆揉搓机、秸秆粉碎机、破碎机等机械设备。