引言

本文以某厂生产的9R-40型揉碎机为研究机型,该机是具有独立知识产权并通过省级成果鉴定的定型产品,在内蒙古自治区及周边地区得到一定量的推广使用,并受到了用户的普遍好评。但是使用中不同程度的存在度电产量偏低、揉碎质量不理想、易发生堵塞现象等问题,直接影响到产品的进一步推广应用。本文在对农业物料揉碎基本过程进行分析研究的基础上提出改进意见与试验研究。

1、9R-40型揉碎机工作过程分析

农业秸秆物料从喂入口进入揉碎室后.见结构简图1,首先受到喂入口处锤片的高速冲击,物料产生断裂和折断并延轴向进行移动,逐渐与揉碎室内的齿条进行作用,在锤片、齿条的综合作用下物料受到冲击、揉搓形成丝状段,由螺旋齿条、锤片以及气流的抽吸作用,被抛送出揉碎室。

根据物料揉碎过程分析可以看出,揉碎机在结构功能上可看成三个工作区段如图2.即物料的喂人段、揉碎段和排出段。其中揉碎段是对物料进行揉碎加工的重要工作区段,揉碎区段对揉碎机的生产率、度电产量及揉碎质量等关键性能参数都有着明显的影响,因此对揉碎区段的研究具有十分重要的意义。

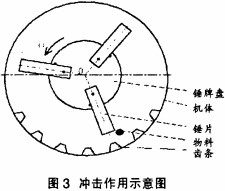

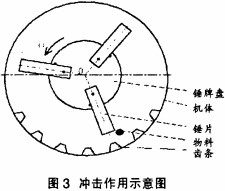

1.1 冲击作用过程的分析

当揉碎室内的物料处于图3所示的位置时,锤片末端与物料之间存在速度差,由于速度差的作用,碰撞时锤片的动能通过作用力的形式传递到物料上,使得物料获得了动能。这一作用力在实现能量传递的同时也起到了破坏物料内部结构,改变物料几何形状的作用。

物料获得速度后,沿速度方向运动,则必然与揉碎室内壁上的齿条再次发生碰撞。碰撞后物料的速度将有所降低,动能也相应的减少。与此同时物料的内部结构再次被破坏。物料在揉碎室内运动的过程中不断受到冲击作用,最终被加工成一定长度的丝状段。因此,物料所受到的冲击作用强弱对物料的揉碎加工质量和生产效率有着重要影响。

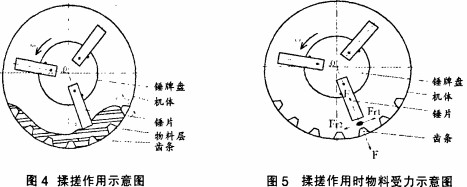

1.2揉搓作用过程的分析

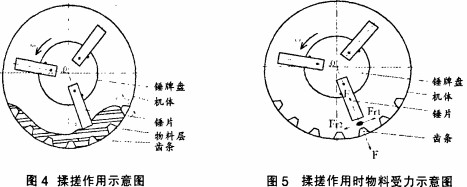

当揉碎室内的物料处于图4所示的位置时,锤片末端与物料不再产生碰撞而是发生摩擦、挤压等复杂受力的综合作用。这一复杂受力的综合作用称为揉搓作用。

揉搓作用时物料的受力分析如图5所示,锤片末端和齿条顶端分别对物料产生挤压,同时也受到来自锤片末端和齿条顶端压力F。锤片末端与物料存在相对运动或相对运动趋势,因此物料与锤片末端必然存在摩擦力Fr1,同理,物料与齿条顶端也必然存在摩擦力Fr2,物料受到压力F的挤压及摩擦力Fr1和Fr2的撕扯作用,其内部结构遭到进一步破坏。当摩擦力Fr1和Fr2均大于物料内部的凝聚力时,物料将产生破节、撕裂或扯断的效果。因此,物料所受到的揉搓作用也是使长纤维物料在揉碎室内被加工成丝状段的过程。由此可知,物料所受到揉搓作用的强弱对物料揉碎加工质量有着十分显著的影响。

从以上的分析可见,物料在揉碎的过程中长纤维逐渐被加工为短纤维,并在揉碎室内沿轴向运动。物料从体积较大、密度较小的粗大长纤维状,逐渐变为体积较小、密度较大的细小丝段状。因此,揉碎室中的物料体积沿轴向从喂入口到抛送口逐渐变小,物料的推送能力则逐渐增强,所以在揉碎室沿轴向不同部位的推送能力要有所不同。

2、对9R-40型揉碎机提出的改进方法

2.1 改变锤齿间隙的排列顺序

2.1.1锤齿间隙排列顺序对生产率的影响。由于揉碎室中物料的密度在轴向上各处不相同,喂入口附近体积相对较大,而靠近抛送口处的体积较小。物料在沿轴向上各处的推移能力各不相同,靠近喂入口处的推移能力相对较弱,而抛送口处的推移能力较强。所以,物料的推移能力在喂人口处出现了瓶颈效应。

针对这种情况,可以考虑适当加大喂人口处的锤齿间隙,使得在喂入口附近体积较大的物料能够较顺利的通过锤齿间隙完成轴向推移。这样可以在一定程度上增加物料在整个揉碎室内的推移能力,从而提高生产效率。

2.1.2 锤齿间隙排列顺序对揉碎质量的影响。要加强揉碎机的揉搓作用则应该增加物料对锤片与齿条的摩擦阻力Fr1和Fr2;而增加Fr,和Fr2的有效措施必须加大物料的相对密度。因此加强揉搓作用的效果则应该减小锤齿间隙。根据9R-40型揉碎机的结构特点和工作过程分析,靠近喂人口处的物料体积较大、密度较小,有利于揉搓与冲击作用;而抛送口附近的物料体积较小、密度较大,揉搓作用较弱。因此,应当重点加强抛送口附近锤片的揉搓作用,即减小抛送口附近的锤齿间隙,加大物料的相对密度。

2.1.3对锤齿间隙排列顺序的改进意见。鉴于上述的综合考虑,将9R-40型揉碎机的锤齿间隙沿主轴方向上的排列顺序由原型机的等间隙排列方式改为由喂入口向抛送口方向逐渐减小的排

列方式。使得喂入口处锤齿间隙较大,有利于体积较大的物料顺利通过锤齿间隙实现轴向推移避免喂入口处的锤片推送能力出现瓶颈,从而提高整机的生产率:而抛送口处锤齿间隙较小揉搓作用有所加强,从而提高对物料的揉碎质量。实现锤齿间隙在主轴方向上的排列顺序自喂入口至抛送口由大逐渐减小,尽量使三个区段的生产效率趋于合理。

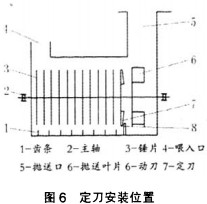

2.2在揉碎室内加装动、定刀

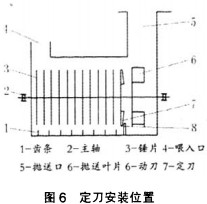

针对9R-40型揉碎机揉碎后的物料粗细不均、长短不一的情况,可以在揉碎室内靠近抛送口处的部位加装-组动、定刀,对抛送口处即将被抛出的超长物料进行切割,使得揉碎后的物料长度相对均匀,定刀的安装位置如图6所示。此外,由于抛送口附近的超长物料其一段已经进入抛送口而另一端还在揉碎室内揉搓加工,而不能被顺利抛出,使物料两端受到撕扯作用而造成功率损耗严莺;同时由于超长物料不能及时的抛出造成后续物料的抛送不畅,影响生产率,严重时导致抛送口被堵塞,因此在抛送口附近加装动、定刀以迅速将超长物料切断,有效的避免上述情况的出现。

3、工作性能的测试和研究结论

本试验所选用的物料为当年秋季收获的含水率为22~51%的玉米秸秆,平均株长为2095mm、株径为19mm,试验地点为内蒙古农业大学畜牧机械实验室,研究机型为内蒙古农业大学机械厂生产的9R-40型揉碎机,按照试验大纲的要求与步骤进行单因数与正交试验,并对测试数据进行分析处理得出以下结论:

(1)将原揉碎机喂入口处的锤齿间隙加大到24mm.到抛送口处锤齿间隙逐渐减小至16mm。经改进后的生产率提高了46.3%揉碎度上升了

4.9个百分点,度电产量提高了10.4%。

(2)在揉碎室内靠近抛送口处加装动、定刀配合工作使揉碎度提高了7.7个百分点,对生产率和度电产量影响较小。

通过本文的理论分析和试验研究,初步探明了物料揉碎过程的基本规律,其理论分析与试验数据大体吻合,可为该类型揉碎机的机理研究提供基础。

三门峡富通新能源销售粉碎机、

秸秆粉碎机、破碎机、颚式破碎机等设备。