1、机组概述

高炉轴流风机机组承担着向高炉热风炉供风的任务,风机运行的可靠性功能与否,直接影响高炉的稳定生产,机组的维护质量是机组安全稳定运行的保障。

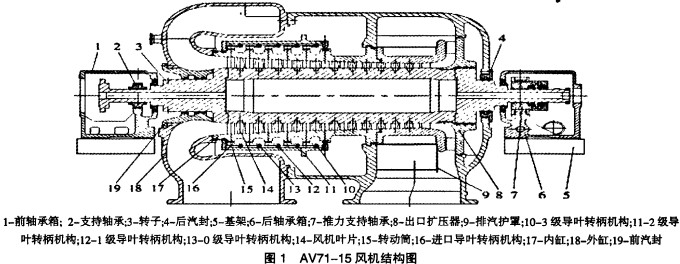

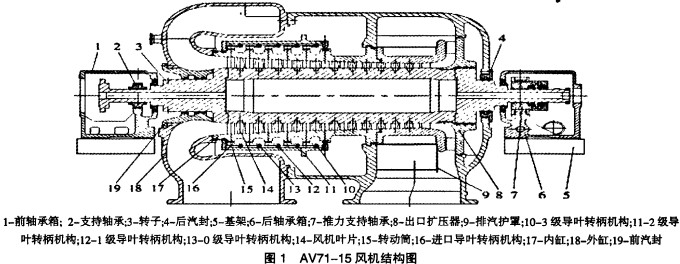

AV71-15轴流风机机组由风机、增速箱、电动机和润滑油系统等组成,具有结构紧凑、高效、节能、运行可靠及操作维护简单等特点。风机及增速箱的内部结构主要由低速齿轮轴、支承轴承、推力轴承和高速齿轮轴、支承轴承、推力轴承和转子构成,轴承是该风机的关键件之一。由于轴承较多,轴承性能的优劣对整个机组能否稳定运行起着至关重要的作用。而该风机在运行过程中出现推力端轴承温度偏高现象不利于机组安全运行。因此对其轴承进行研究与改进,提高轴承性能很有必要。

2、原因分析

由于轴流风机的轴承集中于轴承箱内,置于进气室的下方,当发生轴承温度高时,由于风机在运行,很难判断是轴承自身质量有问题还是润滑、冷却的问题。

首先是油冷器效果是否良好。按照定期保养的要求对油系统及辅机进行了检查。启动油泵后,最远点润滑油压满足要求。关闭主油泵开启辅助油泵后压力未见减小,经过三次试验,结果一样。调试完后,停机对润滑油管道、阀件系统进行检查,没有发现问题。于是认为该主润滑系统及辅助润滑系统不存在问题。

第二,重点放在风机轴承本身。由于该轴流风机转子为刚性轴,轴向尺寸非常紧凑,这使轴承的径向尺寸受到严格限制,由于轴承结构受到限制,对轴承温升有较大影响。从图l风机结构简图可以看出,该风机是轴向进气,因此风机的轴向受力包括三部分,压缩机叶轮由于压差产生的指向进气方向的轴向力F

a1,设为正方向;风机的轴向分力F

a2,叶轮锁紧螺母产生的轴向力F

a3,为负方向。当F

a1>F

a2+F

a3时,推力轴承主推力面受力处于工作状态;当Fal<F z+F时,推力轴承副推力面受力处于工作状态,转子轴向位置处于不稳定状态,由于主轴轴向间隙太小,无法补偿轴的受热膨胀量,造成轴承卡死,或运转时摩擦发热导致推力端轴承温度升高与周围零部件f如密封装置、轴承座)之间有摩擦。前期为解决漏油、漏气等问题,曾对转子进行了改进,轴支承轴承以四油叶轴承为主,有少部分采用椭圆瓦等,转子为刚性轴,对转子改进后原有的支承轴承无法满足要求。

在对其它类似风机的跟踪调查中发现,有的机组推力轴承温度达到78~82℃,出现这种情况的原因除上述提到的轴向力方向变化和轴向间隙小外,另一个主要原因是随着风机进气压力和进气温度的不断提高,残余轴向力也在加大,并且推力轴承推力面有效承载区线速度高,轴承温度必会升高,其它如轴承进油不畅、高温机壳的热辐射等,也会使轴承温度升高。

3、技术研究与改进

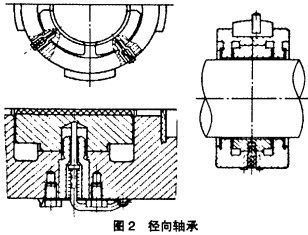

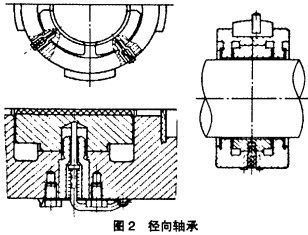

分析出轴承发热的原因后,解决问题的方法是对推力轴承结构进行改进。新设计的支承轴承为四块可倾瓦块结构,见图2,转子的支承与旋转通过四个可倾瓦块来实现。可倾瓦块具有内外圆双偏心的结构特点,在轴承体中的固定采用径向与轴向相结合的方式,根据可倾瓦块的支点位置来确定轴承的旋转方向,四个可倾瓦块在性能上各向同性,因此轴承在所有方向上性能一致,可倾瓦块之间可以互换。

该轴承具有抗油膜振荡,承载能力大,高速稳定性好,摩擦功耗小等优点,可完全满足改进后转子的稳定运转要求。原有推力轴承由于承载能力小,无法承受轴流风机进气压力提高后所产生的轴向力,因此将主推力面改进为可自动调心的活支瓦块结构。

4、改进效果

经过上述轴承的优化改进后,经运行观察由于轴向距离的加大及轴向力方向变化对推力轴承的影响减小,推力轴承温度稳定在60℃左右,达到了预期效果。机组的运行更加稳定、安全、可靠,同时该推力轴承结构,使摩擦功耗降低,机械效率提高,推力轴承有效承载区线速度降低,温度下降,检修周期延长一倍,从而降低了该风机的运行成本,提高了运行效率和使用经济性。

5、建议

风机在运行中轴承的管理不应当注意:适时进行保养和维修,是预防和减少轴承故障,保证风机轴承正常工作的必要条件。定期检查油量、油质,按要求选择润滑油,保持油质清洁是保证轴承良好运行的基础;在维护和保养中,强化轴瓦的刮瓦质量.并严格控制安装间隙;装配时要特别注意主轴窜量的调整和轴承座安装,轴承座盖与座体联接不能太紧也不能太松。尽量采用先进的诊断技术,实现设备运转的在线监测。如选用轴承故障诊断仪、频谱分析仪或设备在线监测专家系统,及时准确地确定轴承故障部位、故障原因,实现风机的安全正常工作。