采用低温储粮不但能减少虫害感染、降低管理费用,而且能够减缓粮食品质劣变。以往做法是在低温季节采用离心风机进行机械通风,此时外界空气相对湿度较低,采取高风速、大风量降低储粮温度的同时,会导致粮食水分的过度散失。一般情况下,原始水分为13%左右的小麦,保管4年后出库时,其水分会低于国标规定值1.0%~1.5%,玉米的失水情况更为严重,不但影响了粮食加工品质,也降低了仓储企业的经济效益的。在生产实际中,选择冬季低温、相对湿度较高的天气,运用轴流风机进行间歇式通风降温,在实现通风降温的同时,达到保水保质、降低能耗的目的。

1、试验条件与方法

1.1条件

1.1.1仓房与通风设施

试验仓房为东营直属库的2号、4号、8号、12号、18号和20号仓,均为东西走向。其中,2号、4号、8号、12号仓仓房均为平房仓,砖混结构,仓房长23.5 m,宽20.6 m,存粮线高5.02 m,设计仓容为1841 t,通风口安装在仓房北墙,每仓设3个通风口,直径+360 mm。通风道为钢制地上笼,1机2道U型设置,空气途径比1.5:1。在南墙安装有90L -4型轴流风机2台,每台功率1.5 kW;设在存粮线以上0.5 m,与仓窗高度一致。

18号仓和20号仓的仓房均为高大平房仓,砖混结构,仓房长52 m,宽24 m,存粮线高6.Om,设计仓容为5262 t,通风口安装在仓房南墙,每仓设5个通风口,直径+600 mm。通风道为钢制地上笼,1机2道U型设置,空气途径比1.5:1。分别在南墙安装有BT35 - 11型轴流风机4台,每台功率0.75 kW;设在存粮线以上2.2 m。

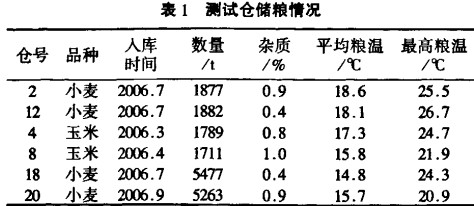

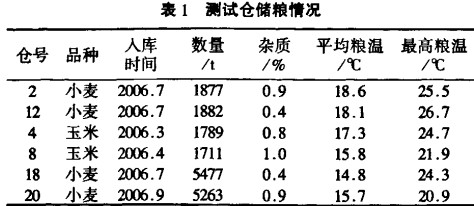

1.1.2储粮情况

1.1.3检测装置

储粮按照LS/T1203-2002粮情测控系统中的技术要求,采用ML128Ⅲ型粮情测控系统检测粮温,测温精度为±1℃。实际温度检测设置为2号、4号、8号仓分别有9个测温分线器,每个分线器安装测温电缆5根,每根电缆有上、中、下3个测温点,全仓共有测温点135个;12号仓有10个测温分线器,每个分线器安装测温电缆3根,每根电缆有4个测温点,全仓共有测温点120个;18号、20号仓分别有20个测温分线器,每个分线器安装测温电缆3根,每根电缆有4个测温点,全仓共有测温点240个,各仓测温点作到了分布均匀;水分测定采用青州巨丰粮油仪表厂生产的QLY -L型水分电子检测仪和上海青浦绿洲检测仪器有限公司生产的LDS - 1H型电脑水分测试仪,与105℃恒重法对照校正,测定粮食水分误差为±0.2%。

1.2方法

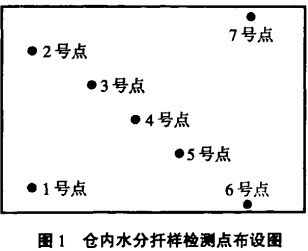

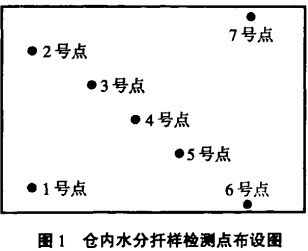

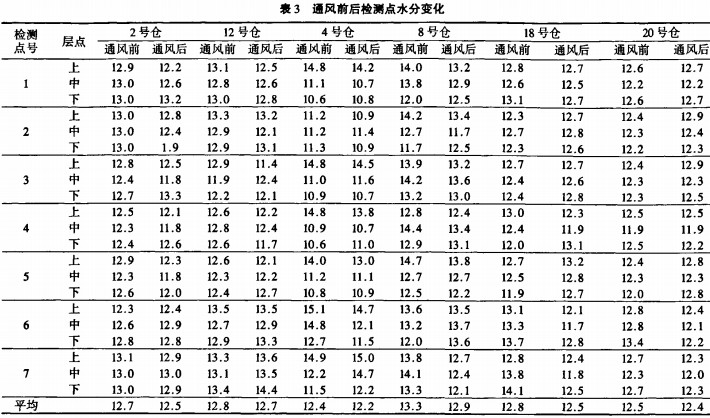

1.2.1 布设水分检测点

在每栋仓内固定7个扦样检测点(见图1),2号、4号、8号、12号仓的1号点和18号、20号仓的2号点,为风道远点;2号、4号、8号、12号仓的2号点和18号、20号仓的1号点,为风道近风口处;各仓3号点、4号点、5号点分别为风道间近点、中点、远点,6号点、7号点为墙角近、远点。每点分上、中、下3层,上层距粮面30 cm,下层距仓房地坪30 cm,中层为粮堆中间。试验开始前和结束时,各测定一次水分。

1.2.2通风及检测

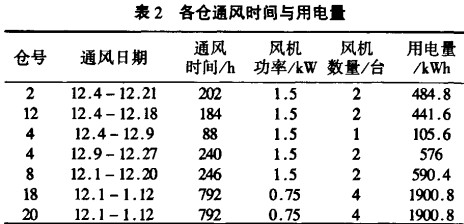

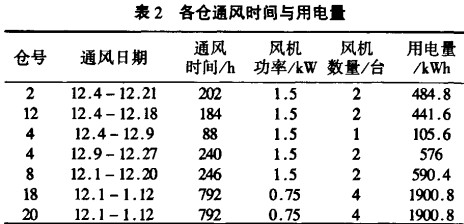

各仓均关闭门窗并进行密闭,然后打开通风口,开启轴流风机进行间歇式通风。主要根据仓外大气湿度变化情况,利用夜间气温相对较低的时机,选择开机、关机时间。通风期间相对湿度一般掌握在65%以上。风机启动前和关机时,分别检测1次粮温,当全仓平均粮温低于5℃,且最高粮温接近15℃时结束通风。通风工作自2006年12月初开始,20Q7年1月中旬结束,各仓通风时间及电耗见表2。4号仓通风开始时,西侧的轴流风机出现故障,维修期间,东侧的轴流风机单独通风88 h。2007年1月1日到7日,18号、20号仓没有进行通风作业。通风期间,对各仓粮面及时进行了检查,对表层的轻微出汗现象,在机械通风间歇,采用自然通风的方式,进行了排除,没有发生结露情况。通风期间,对各仓通风时间和用电量、平均粮温、最高粮温变化情况、通风前后检测点水分变化情况进行统计记录。

2、结果与分析

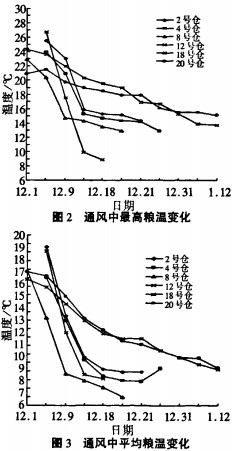

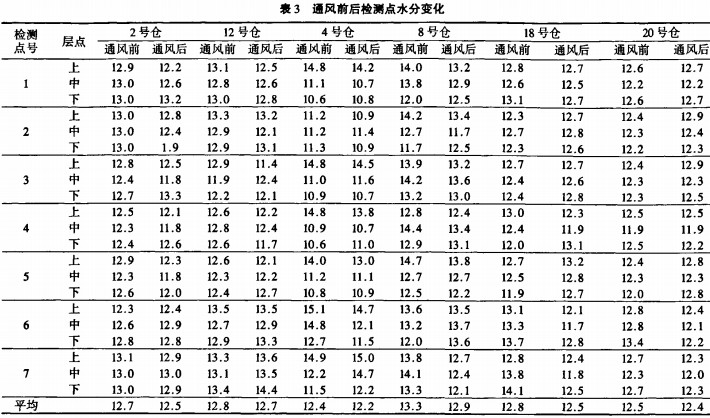

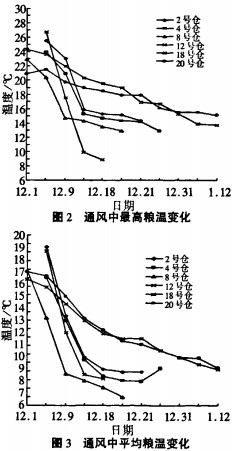

各仓通风中通风时间和用电量结果见表2,最高粮温、平均粮温变化情况分别见图2和图3,通风前后检测点水分变化情况见表3。

从各仓通风测定结果可以看出,2号和12号仓在通风后平均温度下降15ac左右,单位能耗分别为0 .017kW/h.t.℃和0.016kW/h.t.℃,水分分别降低了0.2%和0.1%,两仓能在低能耗的情况下,达到了降温保水的试验目的,并且12号仓通风后最高粮温低于2号仓5.4C,说明12号仓通风效果优于2号仓,分析原因12号仓小麦杂质相对较低,对通风效果起到有利影响。

4号和8号仓平均粮温分别下降10.7 ℃和14.8℃,能耗分别为0.036 kW/h.t.℃和0.023 kW/h.t.℃,两仓比较,8号仓在总体通风时间缩短82 h的情况下,仍取得了较理想的降温效果,分析原因,主要是4号仓通风前期,为一个风机运转,增加了能耗。8号仓水分散失为0.4%,比4号仓高出0.2%,说明通风作业的保水效果较差。与2号、12号仓比较,通风条件基本一致,但单位能耗较高,水分散失明显,说明玉米仓的保水通风降温效果较小麦仓差。

18号和20号仓通风能耗分别为0.033 kW/h.t.℃和0.032 kW/h.t℃,与2号和12号两个小麦仓比较,通风作业时间长,通风降温能耗相对较高,分析主要原因是仓房设计不合理,通风口与轴流风机都安装在仓房同侧,造成了能源的浪费。

3、结论

(1)采用上行吸出式通风,空气在粮堆表面溢出,仓内空间温度偏高、湿度大,应注意粮堆表层结露情况的发生,应正确判断通风条件和选择通风时机,杜绝有害通风现象发生。

(2)通风前,在满足通风目的的前提下,应尽可能选择小的单位通风量和换气次数,合理选配通风设备。

(3)轴流风机和通风口在仓房同侧,会造成能源的浪费,应通过仓房设施改造等措施解决。

(4)结束通风时,粮堆表层20 cm处粮食水分一般会偏高,对储粮安全渡夏造成一定的影响,为避免此情况的不利影响,在测温系统检测的表层粮温降到目标温度后,应再适当延长通风时间,以使表层20 cm厚度的粮层湿热集中区的湿热散开。

(5)在进行整体通风时有时会出现局部温度较高或死角部位,可采用气流导引的措施促使粮温相对均匀,如插入塑料杀虫探管,增加通风量,提高通风效果。

(6)采用轴流风机进行通风,选择合理时机,进行间歇通风,能利用较低的能耗,取得降温、保水的效果。

(7)利用轴流风机进行通风降温,进入粮堆空气的相对湿度在65%以上,有利于保水目的的实现。

(8)同种条件下,杂质含量多,造成粮堆内空隙度降低,使通风单位能耗增加。

(9)分阶段、间歇通风,能在有效降低通风能耗的同时,减轻或避免粮堆表层的结露现象的发生。

三门峡富通新能源销售风机、冷却风机、轴流风机、离心风机等。