目前,不少农村大量燃用液化气、煤炭等矿物能源燃料,使得农林废弃物、农作物秸秆、糠渣、谷壳的剩余量越来越大。这些废弃生物质体积密度小,占用空间大,到处堆积,销毁处理不易,掩埋困难,荒烧又会严重破坏农业生态环境。为此,科研人员研究了多种生物质处理及再利用技术,其中生物质压缩成型就是比较成熟的技术之一。生物质秸秆收割后经过干燥、粉碎,再经生物质成型设备挤压成棒状、块状或颗粒等成型燃料,其密度可达0.8~1. 35 g·cm

-3,体积压缩比7 ~10倍,便于储存、处理和运输。现有的国内外生物质成型工艺绝大多数要先将秸秆经过

秸秆粉碎机粉碎至极为细小的颗粒或粉末,然后经成型设备压缩成型,否则不能成型或难以成型。

作者利用河南农业大学研制的HPB - III型生物质秸秆成型设备进行粗大秸秆挤压成型试验,将原料的粒度大大放宽,粗大玉米秸秆只需简单切碎,对麦秸、豆秸、稻壳、花生壳等直径小于1 cm,长度小于25cm的大粒径松软生物质秸秆,不需要粉碎便可输入成型机挤压出成型燃料。不但降低了粉碎秸秆的能耗,减少了生产环节,还有效地提高了生产效率。由于挤压时高温高压调整了原生物质含水率,改变了其分子结构,成型后生物质内部空隙率大大减少,挥发分被浓缩,容积密度增大,从而改善了生物质成型燃料的燃烧特性。作者利用河南农业大学农业部可再生能源重点实验室研制的生物质成型燃料专用锅炉对产品进行的燃烧试验表明,成型燃料点火容易,燃烧过程无粉尘污染,燃烧效率高,达到与中质烟煤的相当的燃烧效果,生态效益尤其显著。

我国的生物质能利用超过全国总能源消耗的40%,在农村基本用能90%以上是由生物质能源提供的。生物质秸秆成型燃料市场潜力巨大,作为清洁能源替代矿物燃料,不但可以缓解能源危机,减轻环境污染,同时为改善农民生活条件及农村生态环境、增加农民经济收入、支援“三农”建设提供了新的技术途径。

1、试验材料与方法

1.1准备试验原料

试验采用河南农业大学科教园提供的本年度收割成熟玉米秸秆、大豆秸秆,自然风干至含水率25%以下,然后应用改进的卧式锤片粉碎机将玉米秸秆切碎,要求粉碎后秸秆长度不大于25 cm便可入仓备用;大豆秸秆抽出籽粒时已被太阳光干燥,碾压后绝大部分秸秆粒度已满足成型要求,可不粉碎。试验前将原料从仓库取出分组晾晒或用烤箱烘干,使含水率分别控制在8%、12%、15%、18%和21%,用塑科袋分装、密封待用。

1.2主要试验设备

1.2.1成型设备

主要包括电机、液压系统、活塞冲杆、成型套筒和电加热圈等部分。HPB - III型成型机额定压力31.5MPa,正常工作压力25 MPa,生产能力根据原料不同最高可达600 kg h-l,主电机功率18.5 kW,成型套筒外辅4 kW电加热套,由热电偶与控制柜联结并指示加热温度,另外配有自动输送上料机等辅助系统。成型设备简图如图1所示。

1.2.2生物质燃烧锅炉

采用河南农业大学农业部可再生能源重点实验室自行研制的88kW生物质成型燃料锅炉对成型燃料的燃烧性能进行测试。

1.2.3其他仪器和设备

IRT - 2000A手持式快速红外测温仪;KM9106综合烟气分析仪;3012H型自动烟尘测试仪;游标卡尺、秒表、烘干箱、磅秤、电子天平等。

1.3热压成型机理与试验方法

植物细胞中含有纤维素、半纤维素,还有木质素。秸秆中木质素含量为14%~25%。木质素是具有芳香族特性的结构单体为苯丙烷型的立体结构高分子化合物,在植物细胞中,有增强细胞壁、粘合纤维的作用。木质素属于非晶体,在常温下,其主要部分不溶于任何溶剂,也没有熔点,但有软化点,当温度达到70℃~ 110℃时,粘结力增加,在200℃~300℃的高温条件下,木质素将会软化、液化,此时加以一定的压力使其与纤维素紧密粘结,内部相邻生物质颗粒相互胶合,外部析出焦油或焦化,冷却后即可成型而不会散开。由于秸秆中木质素的这种特性,秸秆的热压成型可不需任何添加剂或粘结剂,不仅降低生产成本,还由于高温下析出物的润滑作用而减小了成型所需压力,从而使能耗大大降低。

工作时,主电机启动,带动液压泵输出液力(额定压力31. 5MPa),由电液阀控制油缸驱动双向活塞冲杆往复运动。在指示温度220℃~ 260℃时,喂入料经送料带自动送入喂料斗,搅拌电机驱动搅龙将喂入料推入预压缸一次压缩,随后一次压缩料被推入成型套筒,正常工作达到压力25MPa(压力表读数),由双冲杆油缸驱动活塞挤压一次压缩料再次压缩,并将棒状成型燃料推出成型套筒,套筒内径为50~120 mm可调,本次试验使用内径120 mm的成型套筒,如图2。

为了确定成型燃料的稳定性和松弛密度,成型燃料从成型套筒推出1 min后立即用游标卡尺测量其直径和长度,然后将其在室温条件下裸露放置3周(室内相对湿度为60%~75%,室内环境温度28℃~32℃),再测量1次;取含水率不同的5块成型样本分别测量,然后取其平均值,随后对成型燃料进行抗水性试验。

2、试验结果与讨论

2.1含水率对松弛密度的影响

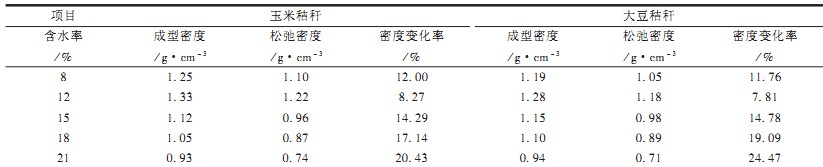

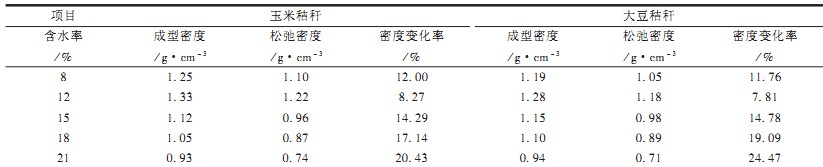

在合适的温度及压力下压缩的成型燃料,原料含水率会对其成型密度产生影响。成型块推出压模后含水率会发生变化,随着放置时间的延长而趋于相近。当成型块从成型套筒推出1 min后,立即用游标卡尺测量其直径和长度,同时称其质量,然后在室温28℃、相对湿度70%条件下,裸露室内放置3周,待其体积、质量基本稳定后再测量1次,此时测得的密度称为松弛密度。含水率对松弛密度的影响如表1。为了保证测量数值准确,取原料含水率分别是8%、12%、15%、18%和21%,直径为120 mm.长度为100 mm的成型燃料各5块,分组测量取其平均值,并计算密度变化率。这里密度变化率定义为:

Q=(初始成型密度-松弛密度)/初始成型密度

含水率对松弛密度的影响见表1。由表1可知,松弛密度及密度变化率受含水率的影响变化很明显。一般认为,松弛密度大于或接近1g· cm

-3的成型燃料无论对于燃烧、储存、运输都是比较理想的。当含水率大约为12%时,成型密度最大,密度变化率最小,原料的含水率为8%~15%时均可得到较理想的成型密度。含水率过高或过低,均不易成型,不但动力消耗大,生产率大大降低,而且难以存放。含水率过低的成型燃科,容易吸空气中水分导致胀裂变形;若含水率较高,由于传热系数增大,电热损失增加,还会导致成型后耐久性差,甚至由于内部高压水蒸汽而胀裂、爆裂散开,还常常会发生“放炮”现象。

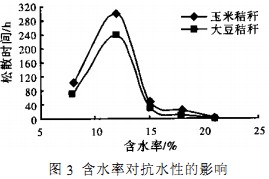

2.2成型燃料的抗水性

成型燃料的抗水能力是评价其稳定性的一个重要指标,耐水浸能力差的成型燃料会给运输、储存带来麻烦,需要增加防水防潮投资。试验证明大粒径秸秆加工成型燃料的耐水性优于细小粉粒加工而成的成型燃料,而且抗冲击能力强。

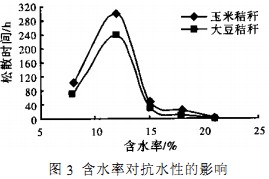

任意取露天放置3周后的不同原料含水率、相近长度的成型物放入水池中(为了便于试验,成型燃料长度不大于100 mm),添加自来水浸没试验物,观察并记录成型燃料的胀裂、散开时间,结果如图3。

从图3看出,相同含水率的玉米秸秆成型燃料抗水侵蚀时间长于大豆秸秆成型燃料,最久可持续300 h以上不散开,含水率过高、过低的成型燃料其耐水性能差,原料含水率大于21%的成型燃料在水中不到1h就膨胀、松散。这种大粒径原料压缩成的成型燃料的耐水浸时间远长于其他成型产品。。主要原因是:①成型时大粒径秸秆的长纤维没有被破坏,多数纤维相互胶合、绞连在一起;②200℃以上的高温会使生物质与成型套筒在接触面析出蜡质或形成焦化层,阻止水分浸入;③成型密度较大,空隙率大大缩小,成型燃料结构密实;④玉米秸秆木质素含量比大豆秸秆少,纤维素及半纤维素多,空隙率高,受力均匀易于压实。

2.3燃烧特性试验

经试验测得成型燃料与原生物质的化学性质没有明显的变化,只是物理结构重新调整,导致燃烧特性出现较大的差异。根据GB/T15137 - 1994《工业锅炉节能监测方法》、GB5468 - 91《锅炉烟尘测试方法》及GWPB3 - 1999《锅炉大气污染物排放标准》,参照国家标准GB212—91《煤的工业分析方法》和GB5186《生物质燃料发热量测试方法》,对该生物质成型燃料成分分析以及发热量、灰分、燃烧性能、环保指标等进行测验。

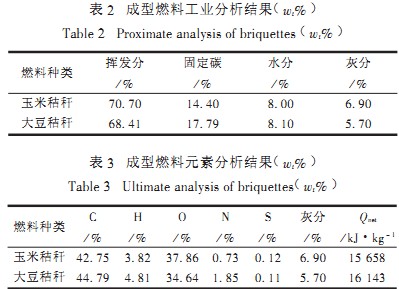

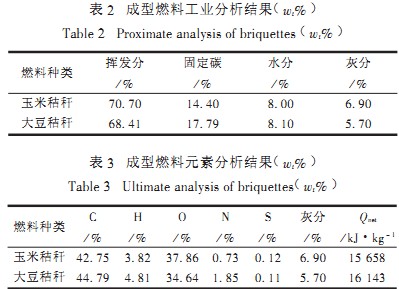

2.3.1成型燃料工业及化学分析

参照国家标准GB212 - 91《煤的工业分析方法》和GB5186《生物质燃料发热量测试方法》,对成型燃料进行工业分析和元素分析,所得各成分空气干燥基的质量百分比及发热量见表2与表3。可以看出,生物质成型燃料的挥发分远远高于煤,灰分和含碳量小于煤,这些特点决定了生物质秸秆成型燃料燃烧时与煤相比具有易燃烧、低污染等特性。

2.3.2秸秆成型燃料燃烧性能

为了取得真实的燃烧效果、可靠的试验数据,本试验采用在实用锅炉中进行燃烧性能试验的方式,所用锅炉为河南农业大学农业部可再生能源重点实验室自行研制的生物质成型燃料专用锅炉。该生物质成型燃料锅炉采用双层炉排、风机强制对流、上燃下吸式燃烧,属于常压热水锅炉,设计功率88kW,每小时燃烧消耗成型燃料20~ 27 kg。

2.3.2.1点火性能

取含水率8%的2种成型燃料各100 kg,每次试验取其中一种20 kg左右加入上炉膛,用少许稻草引燃。秸秆成型燃料特点是挥发分高而空隙率低、结构密实,其组织结构限制挥发分由内向外的析出速度,热量由外向内的传播速度减慢,由于与氧接触面减少,使得点火所需的氧原生物质点火有所减少,因此其点火性能比原生物质有所降低,但远远高于型煤的点火性能。总的说来,生物质成型燃料的点火特性更趋于生物质点火特性,影响成型燃料点火的主要因素有松弛密度、生物质种类、成型燃料几何尺寸等,松弛密度越小、燃料挥发分越高而空隙率越低点火越容易,反之点火性能降低。无论何种成型燃料,其点火时间均比型煤引燃时间短数倍,其点火温度与原生物质相比略有提高,但远低于型煤。

2.3.2.2燃烧过程

秸秆成型燃料燃烧时,它仍不失生物质秸秆的燃烧特性。整个燃烧过程大致为挥发物燃烧——表面焦炭过渡区燃烧——渗透扩散燃烧——灰块形成4个阶段。其实质属于静态渗透式扩散燃烧。

首先,成型燃料燃表面可燃挥发物析出并开始燃烧,进行可燃气体和氧气的热化学反应,此时燃烧属于动力区:燃烧持续10 min左右,可燃挥发物燃烧速度较快,形成蓝色并略带浅橙色的中长火焰;随后,成型燃料表层部分的碳开始燃烧,外焰红色加重,形成橙红色火焰,燃烧速度变慢;燃烧又持续10 min左右,红色渐褪,蓝色、橙色变多,渐渐形成蓝色外焰包围着黄色火苗的火焰;又燃烧5 min左右,火苗蓝色变少,火焰变短,这时明火较多,形成红色火焰。

接着,燃烧逐渐向成型燃料更深层——焦炭层渗透扩散,进入静态渗透区:CO气体向外扩散,不断与02结合生成C02,大约经过15 min后,成型燃料表面生成薄灰壳,外层包围着蓝色短火焰,蓝色火焰又被内部溢出的挥发分燃烧形成的黄色长火焰包围;随着时间的推移,成型燃料进一步向更深层发展,在层内主要进行碳燃烧(即C+Oz= CO),在燃料表面进行一氧化碳的燃烧(即CO +02= C02),这时蓝色火焰消失,形成红色的中长火焰,火焰逐渐变短。这一阶段燃烧温度达到最高,大约持续30 min。

最后,燃料中剩余碳继续燃烧:这时可燃物基本燃尽,燃料块形成一个整体的火球,随着燃料继续燃烧,火焰逐渐变短,火焰颜色逐渐变暗,直至灰球表面看不出火焰,灰球变成一团暗红色灰块,然后封火保温并记录试验数据。

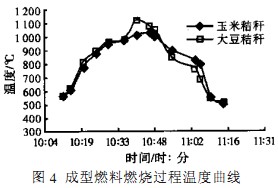

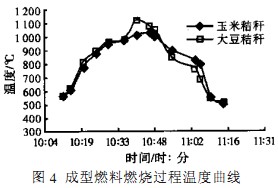

试验发现,一次加入成型燃料块燃烧持续时间超过60 min,稳定燃烧时最高温度超过1100℃,整个过程温度变化如图4。图中曲线变化说明:由于含碳量高,大豆秸秆成型燃料最高温度高于玉米秸秆成型燃料;挥发分高、成型密度大导致玉米秸秆成型燃料点火温度低于大豆秸秆成型燃料,但稳定燃烧持续时间长;低空隙率使大豆秸秆成型燃料保温时间长且封火温度高于玉米秸秆成型燃料。

2.3.2.3烟尘及结渣分析

待成型燃料充分燃烧后,应用KM9106综合烟气分析仪测得烟尘中的CO、C02、S02、NOx体积百分比分别为CO <0.3%,5.9 <C02<11. 4%,S02 <110mL·L

-1,NOx<240 mL·L

-1;应用3012H型自动烟尘分析仪测得排烟中的烟尘浓度小于200mg·m

-3。

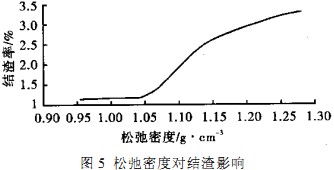

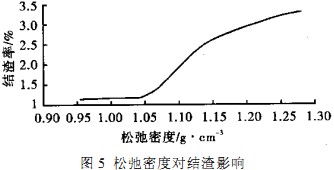

燃烧灰渣与结渣情况也是衡量燃料优劣的重要参数。由于秸秆灰分低,秸秆成型燃料燃烧后灰渣所占比例一般不超过其重量的10%。燃料燃烧时如果结渣严重则降低燃料燃烧效率,不利于锅炉正常运行。结渣性能除了受生长秸秆的土质(Si、K等矿物质含量不同)影响,还随着松弛密度增大而趋于严重。试验发现,成型密度<1. 05 g· cm

-3的燃料燃烧时结渣率<1.2%,成型密度> 1.05 g· cm

-3的成型燃料燃烧时,由于燃料密度大,燃烧持续时间长,造成炉膛中心温度较高,容易结渣,但结渣率与型煤相比仍然是很小的。松弛密度对结渣影响曲线如图5。

由图5不难看出,密度越大越易结渣,松弛密度在1g· cm

-3左右是比较理想的成型燃料。

3、结论与建议

(1)未经粉碎的大粗经秸秆同样可以压缩为成型燃料,而且减少设备造价,简化加工工艺,易操作、能耗低,产品的密度适中,易燃烧;与粉碎为细微颗粒再成型相比,生产原料的含水率进一步放宽。

(2)大粒经秸秆压缩的成型燃料的抗水浸蚀时间比粉碎为颗粒成型产品显著延长,可以有效降低储存、运输费用。

(3)大粒经秸秆压缩的成型燃料燃烧性能优于原生物质、低粉尘、无污染、基本无CO、S02、NO。等有害气体排放,C02被植物吸收再利用,重新进入碳循环,秸秆成型燃料燃料属于绿色环保燃料。

(4)作为成型燃料,从成型压力(生产动力)、燃烧状况等因素分析,压缩密度不宜过大,以松弛密度在

1g·cm

-3左右为宜,选用大粒经生物质生产成型燃料易于满足成型工艺要求。

三门峡富通新能源销售

颗粒机、

秸秆压块机、饲料颗粒机等生物质燃料饲料成型机械设备。