1、前言

近年来世界上IGCC领域里提出了一种高温空气气化技术( High Temperature Air Gasificatton,简称HTAG),它采用1000℃以上的高温空气对生物质进行气化,获得的燃气具有热值较高、焦油和酚类的含量极低、对外界的污染很小等特点。日、美、欧等发达国家相继开展了这方面的相关工作,并取得了初步的研究结果。我国在这方面的研究工作刚刚开始,一方面对生物质高温空气气化过程本身缺乏足够的研究,另一方面还没有一个较完善的可用于生物质高温空气气化研究的实验系统;为提高我国生物质高温空气气化技术的研究水平,早日形成我国自主的知识产权,有必要着手建立相关实验台架并开展有关研究工作。

高温空气发生器是生物质高温空气气化系统的关键技术之一,而采用分级燃烧和高温低氧燃烧技术相结合的燃烧器的合理设计,对高温空气发生器如何稳定、廉价、最大降低污染产生高温空气有决定性的意义。为研制高温空气发生器实验装置,本文介绍了高温空气发牛器的工作原理及其特性,对其关键部件一燃烧器的结构设计进行了理论分析,并对燃烧器的结构及尺寸进行了设计,冷态实验研究表明燃烧器的结构和尺寸设计满足设计要求且可行,

2、高温空气发生器工作原理及其特性

2.1工作原理

高温空气发生器主要由燃烧室、燃烧器、换热器、四通阀、鼓风机及排烟机等组成,其中燃烧室、燃烧器、换热器各2个呈左右对称布置,工作原理示意图如图1所示。高温空气发生器工作时,燃料在A侧燃烧室内燃烧,产生1300℃左右的高温烟气,高温烟气通过蓄热室时与蜂窝陶瓷蓄热体进行热交换,蓄热体被加热,烟气则被冷却到120℃左右经四通阀排人大气中;与此同时,常温空气/蒸汽经四通阀后进入B侧的蓄热室,吸收蓄热室中高温蓄热体中的热量,迅速升温到1000℃以上,加热后的高温空气/蒸汽分成2部分,其中-大部分输入到卵石床气化器中用作气化剂,另一部分用于A侧燃烧室清洁燃气的燃烧。经过一段时间后进行切换,B侧燃烧,A侧产生高温空气,切换周期为15~30s;为使高温娴气的温度得到控制,一般向燃烧侧供以常温空气。

2.2高温空气发生器的特性

(1)低污染特性:高温空气发生器具有檄低的污染特性·其土要采用燃料分级和高温低氧燃烧技术相结合,首先通过燃料分级降低一次生成NO

X。的浓度,再在燃烧室内采取烟气再循环进一步降低氧的浓度以实现高温低氧燃烧,在整个燃烧过程中NO

X,的生成得到了有效地抑制,因此,NO

X的排放浓度很低,仅(30~50)×10

-6。同时,高温燃烧后的烟气通过蓄热体的快速冷却有力的遏止了二恶英的形成;

(2)极限余热利用:蜂窝陶瓷蓄热体具有热惰性小、换热表面积大、传热性能好、阻力损失小、能实现极限余热回收等特点,高温空气发生器采用蜂窝陶瓷蔷热体来作换热部件,使排烟温度在120℃左右,实现了极限余热回收;

(3)冷端实现控制:针对不同生物质燃料高温气化所需的高温空气量和压力,可通过冷端调节鼓风机和排娴机的开度来实现,井且在低温端可以对整个燃烧进行控制;

(4)采用高温低氧燃烧和分级燃烧技术相结合降低了对燃料的要求,即燃用热值很低的燃料仍然可获得极好的燃烧效果。

3、燃烧器结构设计的理论分析

燃烧器是高温空气发生器最重要的部件之一,也是最复杂的结构设计之一,也是HTAG系统极限降低污染排放的关键部件。设计的重点足如何设计形成分级燃烧,最重要的是如何达到高温低氧燃烧的要求,即如何形成高速高温空气的喷入及高速的燃气,如何形成低氧的气氛,如何设置燃气喷口的位置。根据文献,采用分级燃烧的一次燃料与二次燃料的量需要满足下式:

式中:M1、M2 分别为一次燃料与二次燃料的量,Nm

3/s。

高温低氧燃烧主要是考虑预热空气的温度达到800~1100℃,提高高温空气的流速到达一定的标准,使燃烧后的烟气在燃烧室里能形成回流区,并且对燃料的流速也有·定的要求。根据文献,一般情况下,要形成高温低氧燃烧,燃料喷口的位置和高温空气喷口直径需要满足下式:

式中:D1 高温空气人口的直径,m;

Dpci燃气人口点与高温空气入口圆心的,距离,m。

并且,加入燃烧室的高温空气和燃气的流速满足一定的范围,根据文献.高温空气的流速为40~120m:/s,燃料气体的流速为70~230m/s,

4、燃烧器的结构及尺寸设计

4.1烧嘴砖的设计

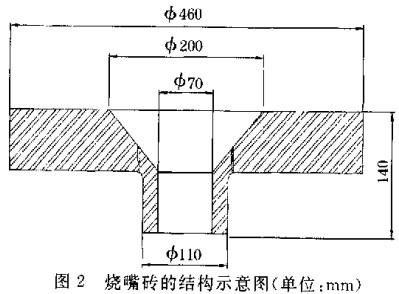

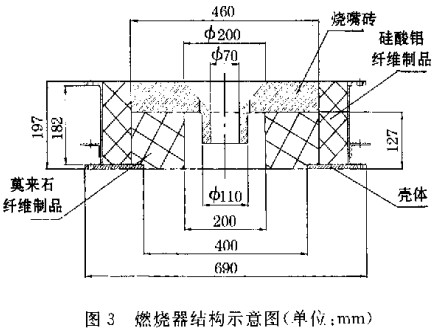

烧嘴砖是燃烧器部件中的最重要的零件,它是形成高温低氧燃烧的关键。考虑燃料喷管位置的影响,并考虑到气体高速流动的阻力与其流速的半方成正比,故设计的烧嘴砖的结构如图2所示,上而流通空间为一倒圆台,直径分别为Ø70mm,Ø200rnm;下面为一空心圆柱,内外直径分别为Ø70mm、Ø11Ornm。由于烧嘴砖要承受1500℃左右的高温,并且又得受到高速气体的冲刷,迩得承受较大的压力,故其材料采用莫来石质。

4.2耐火材料的设计

在没计燃烧器的耐火材料时,考虑到流过燃烧器的烟气与高温空气的混合物其温度…般在

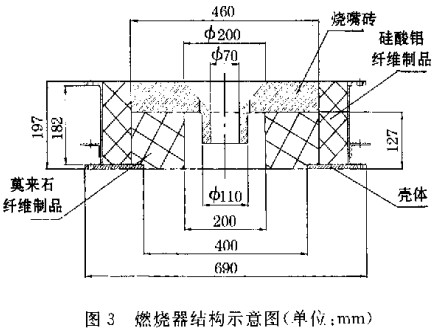

1100℃左右,并且下端与高温燃烧室相连接,燃烧室的燃烧温度在1500℃左有,故内层火面采用莫来石纤维制品,外层用普通硅酸铝纤维作绝热层。根据计算机程序进行计算的结果,并结合整体设计的要求,确定莫来石纤维制品的厚度为130mm,普通硅酸铝纤维层的厚度为70mm。

4.3燃烧器结构设计

整个燃烧采用分级燃烧,根据公式(1)把一次燃料与二次燃料之比设计为1:9,一次燃料在燃烧器的上方约400mm处喷人。为形成二次燃料的高温低氧燃烧,并且为使燃气充分燃烧,把所需的燃气分成4等份,从同一高度的4个点加入,并且4点同处在一个同心圆的圆周上,该圆的直径大小与高温空气的人口圆的直径之比满足D/Dpcd的取值范围。在这里首先设计为0. 314,根据公式(2)可知:Dpcd=220mm,D=70mm;在实验研究和实际运行过程中可以根据需要自由调整Dpcd的大小。

整个设计中考虑到烧嘴砖的重量比较大,设计中耐火材料采用耐火纤维难以承受其整个重量,故在燃烧器壳体上设计一支撑钢板。其燃烧器整个结构示意图如图3所示,并且在它的两边设计了4个二次燃料人口,在壳体上焊接了4个二次燃料管的固定支架;为了防止高温烧嘴砖与钢板直接接触,内层莫来石纤维制品没计成如图3所示的形状。

5、冷态实验研究

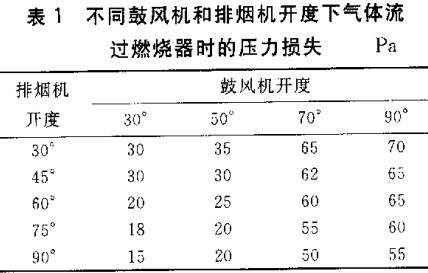

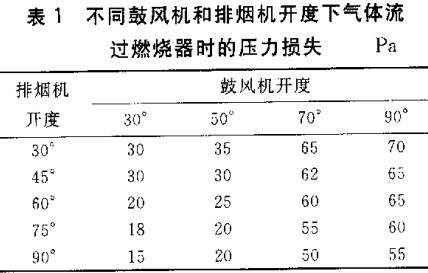

在高温空气发生器冷态实验中可以发现不同鼓风机和排烟机开度下,气体流过燃烧器和烧嘴砖时压力损失,其大小见表1,从表1可看出,整个实验过程中流过燃烧器和烧嘴砖的压力损失不大,满足实际运行的需要,说明燃烧器和烧嘴砖的结构及尺寸设计是合理的。在实验中还可以发现,在气体高速的冲刷下烧嘴砖没有发生任何破损,并且选择的耐火材料在被高速气体冲刷后也没有出现其它任何损坏和设计问题。实验是在气体流量数倍于设计要求下进行的,因此,可以确定燃烧器的设计满足设计要求。

6、结论

本文概述了发展生物质高温空气气化( HTAG)系统的重要性,介绍了该系统中高温空气发乍器的工作原理及其特性,指出了对燃烧器的结构和尺寸进行设计的必要性。对高温空气发生器中燃烧器的结构和尺寸的设计进行了理论的分析,对燃烧器和其关键零件一烧嘴砖进行了结构和尺寸设计,为整个高温空气发生器实验台的建立奠定了重要的基础,在高温空气发生器的冷态实验研究表明该设计合乎要求。