1、前言

回转窑是氧化球团、直接还原、水泥焙烧等工艺的关键设备,广泛应用于钢铁、有色冶金、化工、矿山、建材等行业。回转窑采用大型回转筒形结构,主要用于物料焙烧,在1:况条件下,窑内温度一般介于800~1 200 ℃之间。传统设计的回转窑一般采用固定齿轮传动,由于受简体变形、制造、安装调整和使用环境等诸多因素的影响,固定齿轮副啮合工况十分恶劣,设备故障多,作业效率低,严重影响企业的正常生产和经济效益。针对上述问题,在多年经验积累的基础上,中冶长天公司机械设计分院成功地开发出回转窑柔性传动装置,后又经多次完善与改进,现已很好地解决了固定齿轮传动存在的问题。

2、固定齿轮传动存在的问题

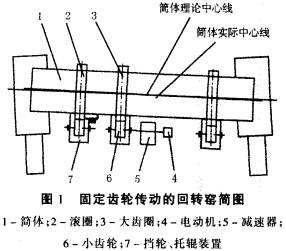

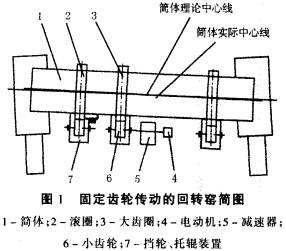

传统设计中回转窑所采用的固定齿轮传动方式为电动机一减速器一开式齿轮副。开式齿轮副中大齿圈装在简体上,其中心随简体挠度的变化而变化,小齿轮支承在基础上,其结构见图1。

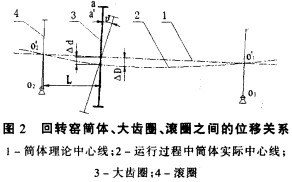

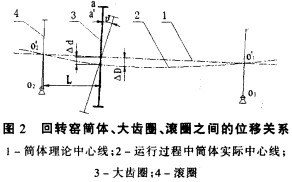

由于回转窑的特定结构,使得运行过程中大齿圈的回转中心线不固定。如图2所示,由于回转窑中物料的波动、窑内温度的变化等原因,使得运行过程中,回转窑简体会发生挠曲变形,其中心线最大挠度为AD。则大齿圈回转中心发生变化,齿轮副中心距也随之发生变化,从而导致大齿圈与小齿轮之间的齿侧间隙变小,且简体挠度越大,齿侧间隙越小。为确保回转窑在极限载荷、极限温度时大、小齿轮之间能够正确啮合,必须人为增加大、小齿轮的齿侧间隙,这使得正常生产状态下,回转窑大小齿轮间的齿侧间隙过大,齿轮运行产生振动和噪声。

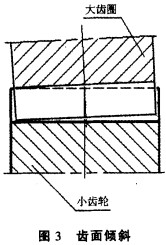

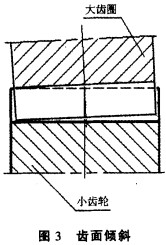

大齿圈在随简体中心线变化的同时,还产生一个相对于安装平面的偏转角口。大齿圈偏转后,大、小齿轮的轴心线平行度降低,齿面在齿宽方向发生倾斜(见图3),由此造成大、小齿轮在相互啮合时轮齿之间产生偏载,加剧了齿轮的不均匀磨损,严重时还会出现轮齿折断。

此外,出于设备维护的需要,回转窑需定期窜窑,窜窑时简体将在回转窑轴向方向产生约±60 mm的位移,窑内温度的变化也使得回转窑筒体产生一定的轴向位移,轴向位移带动大齿圈沿轴向移动,造成大齿圈与小齿轮之间在啮合面上产生相对滑动,加速轮齿的磨损。

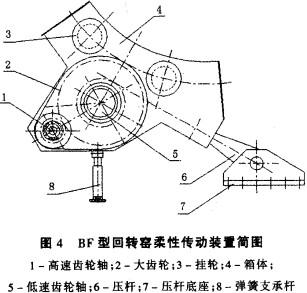

3、BF型柔性传动装置的结构特点及应用

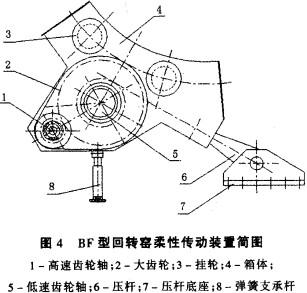

针对固定齿轮传动所存在的问题,结合回转窑的工况特点,中冶长天公司研发出了一套BF型回转窑柔性传动装置。该装置主要由大齿轮、高速齿轮轴、低速齿轮轴、压杆、箱体、挂轮及弹簧支承杆等组成,其结构简图见图4。

该柔性传动的传动方式为动力源一高速小齿轮轴一大齿轮一低速小齿轮轴一大齿圈。工作状态下,驱动力矩由万向联轴器或直接由液压马达传递至高速齿轮轴1的轴端,高速齿轮轴通过齿轮副带动大齿轮2转动,大齿轮2与低速齿轮轴5同轴,并通过键联接带动低速齿轮轴5转动,低速齿轮轴5与大齿圈啮合,通过齿轮副将动力传递至大齿圈。高速齿轮轴1、低速齿轮轴5均安装在箱体4上,箱体4通过挂轮3直接挂在大齿圈上,从而将大齿圈与低速小齿轮轴的啮合力的径向分力传递给大齿圈,成为系统内力,啮合的切向分力则通过压杆6、压杆底座7传递给基础。

挂轮相对于挂轮轴的相位角是可调的,相位角不同,低速齿i轮与大齿圈的啮合中心距就不同。低速齿轮轴与大齿圈之间的啮合中心距由挂轮的相对位置确定,挂轮的调节范围可满足制造、安装误差的要求,并留有大、小齿轮齿面磨损后调整中心距的余地。在这种传动形式上,所有传动齿轮都挂在大齿圈上,可随大齿圈一起移动,当大齿圈的位置发生变化时,传动装置的位置也随之变化,而所有齿轮的相对位置却不会变化,从而确保了在大齿圈位置发生细微变化时,低速小齿轮轴与大齿圈的中心距不变,确保了齿轮副处于正确的啮合状态。

考虑到柔性传动装置悬挂于大齿圈上,造成大齿圈和回转窑简体的附加载荷增大,也使挂轮的轮压增大,会影响其使用寿命。因此设置了弹簧支承杆8来平衡柔性传动装置悬挂部分的重量,消除附加载荷对回转窑的不利影响。

回转窑柔性传动装置自1997年问世以来,已广泛应用于国内外各种规格的回转窑上。第一套柔性传动装置1997年投入使用,应用于北京密云10万t/a直接还原回转窑,现已使用11年,设备性能良好。相继采用柔性传动装置的有柳钢,武钢程潮、昆钢、江阴、新疆直还、铜陵等数十家冶金矿山企业。从这些企业的使用情况来看,采用了柔性传动装置的回转窑,故障率明显降低,作业率大幅提升,设备使用寿命普遍延长。柔性传动装置的使用,取得了很好的经济效益和社会效益。以120万t/a球团生产线为例,采用柔性传动可为企业节省土建投资约35万元,年节省维修费用20万元左右,因回转窑作业率提高创造的经济效益十分可观。

4、柔性传动装置的性能优势

柔性传动装置从根本上克服了固定齿轮传动装置的结构缺陷,与固定齿轮传动装置相比,传动性能明显改善,主要体现在以下几个方面:

(1)改善了传动齿轮的啮合状况。由于柔性传动装置直接挂在大齿圈上,运行过程中,虽然大齿圈的位置不断变化,但与其配对的齿轮副的中心距保持不变,确保了正常的啮合侧隙,使得齿轮副运行平稳。,通过挂轮还可对齿侧隙进行适当微调,当侧隙偏大或偏小时,可调整挂轮装置达到较好的啮合侧隙。因此柔性传动比传统固定齿轮传动的接触精度高得多,大大改善了齿轮的啮合偏载,降低了接触应力,提高了齿轮的寿命。

(2)轴承的承载能力增强。采用柔性传动装置,大齿圈的位置变化不会给配对齿轮产生附加载荷,低速小齿轮轴只受啮合力作用,轴承的工作载荷下降,运行工况得到改善,使用寿命延长。

(3)根除了轮齿折断现象。由于柔性传动装置随大齿圈一起移动,大齿圈与配对啮合齿轮之间不会出现偏载,消除了因严重偏载而折断轮齿的现象。

(4)齿面磨损减轻,齿轮使用寿命延长。柔性传动中消除了冲击载荷,对齿轮副齿侧间隙也采取了有效的保证措施,使齿轮副的啮合条件得到改善。整套柔性传动装置与大齿圈随动,当大齿函随简体产生轴向位移时,大、小齿轮齿面不产生相对滑动,齿面磨损明显减小,可有效延长齿轮的使用寿命。

5、结语

随着液压马达技术的不断发展,我公司设计的回转窑柔性传动已全部采用液压马达作为驱动设备。与传统的电机相比,它能够提供较低的输入转速,因此,设计中已逐渐开始采用单级柔性传动代替双级柔性传动。单级柔性传动装置进一步降低了回转窑的悬挂重量,结构更为紧凑。此外,随着生产规模的日益扩大,传动方式也由单驱动发展到双驱动。

回转窑BF型柔性传动装置以其独创的悬挂技术,成功地解决了回转窑及其类似设备的驱动问题,进一步完善与提升了回转窑的装备水平。随着技术的进一步创新和改进,它必将在钢铁、冶金、矿山、建材、有色、化工等行业获得更加广泛的应用。

三门峡富通新能源销售回转窑、烘干机、干燥机等机械设备。