0、前言

我公司为中4.6×72m带五级悬浮预热器(DD炉)的窑外分解干法生产工艺,1997年投入生产。从2003年开始窑口局部变形,导致窑口经常掉砖,后改用浇注料工艺,但问题依然没有得到很好解决,2007年决定对窑口部分筒体进行更换。下面简单介绍,供大家参考。

1 窑口简体变形原因

(1)窑口环境十分恶劣。窑口简体是由Q235A钢板卷制焊接而成,厚度因制造厂商或窑型不同而不同(我公司为30/50mm),出窑熟料温度在1300~1400℃,二次风温度在1000~1200℃,窑口热流量大,容易造成窑口筒体的过热变形。

(2)窑口护铁损坏。窑口护铁固定螺栓如有松动,护铁也就随之摆动,加速窑口简体变形;另外新型干法生产线产量大,高温熟料长期对窑口耐火材料冲刷磨损,使得窑口护铁的螺栓烧损,从而使窑口护铁脱落,这时窑口简体就要承受高温物料磨损和化学侵蚀等多重作用,简体变形就会更加严重。

(3)简体温度高,热膨胀大,材料强度衰减严重。

(4)窑筒体厚度较薄,材料强度不够。

2、准备工作

(1)新简体的准备。首先,检查新简体备件是否符合图纸要求,不符合要求的部分应修正并作好记录;其次,因新筒体上的对接坡口采用机械加工(如图1所示),焊前应将其表面及其附近100mm范围内的铁锈、油污、飞边、毛刺等清理干净,最后运到现场备用。

(2)窑头罩等设备的拆割。将窑口处房顶风管及防雨屋面板拆卸吊离作业区,拆窑口简体冷却环形风管及窑头密封装置等,然后将窑头罩局部割开并吊离作业现场。

(3)窑简体外部根据要求搭设脚手架,简体内部耐火材料提前拆除并清理干净,然后用支撑材料加固,简体内部支撑示意图如图2所示。

3、旧简体切口划线

划线方法:将简体外面转窑检查找出窑口旧筒体变形较小的部位(圆周3处窑口护铁拆除),然后在以上3处找出变形量最小1处,用钢卷尺从窑口沿轴线量出3415mm(3415mm为我公司更换简体长度)作为基准点。

(1)在基准点(始点)A点设置划针,窑慢转一周划线检查B点(终点)是否与A点重合,若不重合需清理托轮表面灰尘、油污或将液压挡轮设置停止状态,重复以上工作使B点与A点重合(提前将简体外面划线部200mm范围内水垢、锈迹清理干净)。

(2)在另外两处分别测量窑口到划线的距离,以确认是否是3415mm,若不是查找原因(或许钢卷尺拉线不水平等),若是划线工作完毕,该线为“简体的切割线”。在距离切割线100mm处圆周再划线(此线在原简体上保留)。

(3)在筒体外固定一点C,将简体圆周等取8点,分别测出该点C到“筒体切割线”的垂直距离,并作好记号。

(4)在“筒体切割线”附近(越近越好)正下方固定一立竿,圆周等分取8点,分别测出与本次更换筒体外圆的垂直距离、记录(与步骤3.3同时进行)。目的是新简体吊装就位找正后检查确认以上尺寸。

(5)在筒体外部安装管道磁力半自动切割机轨道,轨道位置在距离切割线lOOmm处(已划线)。

4、旧简体切割

在原简体内部距离简体切缝400mm处设置米字形支撑架(准备工作中已完成)后,实施简体切割。调整管道磁力切割机枪头,使其切割线距离“步骤3”划线Smm处实施切割(目的:预留出Smm的坡口修整量)。

切割时,切割机沿“切割线”圆周三等分分三段切割,每段需留出三小段(弧长400mm)暂不切割,此三小段需圆周均布,待筒体用吊车吊住、吊稳(注意调整起吊中心)、吊牢后再逐一切割。

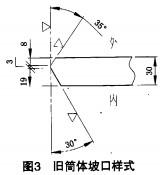

切割下的旧筒节吊下落地后,立即对旧简体侧用管道磁力切割机开坡口(坡口依据图纸,如图3所示),并打磨清理干净。

5、新旧简体对接

(1)新简体起吊时,要考虑新旧、简体对接时新简体轴向焊缝应与原筒体轴向焊缝错开600(含以上),最低也要保证450(日本要求错开900),新筒体起吊前一定注意!

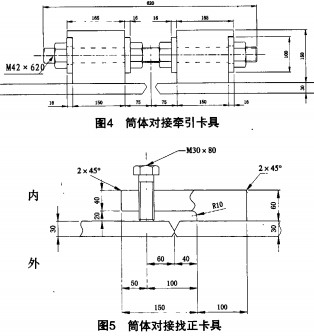

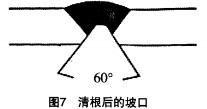

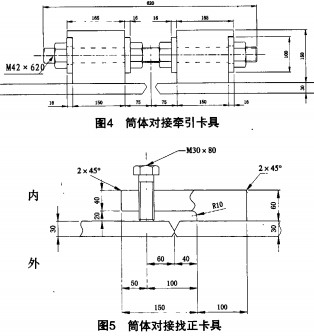

(2)新简体吊装就位后用倒链、对接连接螺栓、千斤顶及楔铁等工具进行轴向、径向简体对接组对找正(见图4、5),对口圆周轴向间隙应均匀2~ 3mm,新旧简体对接径向错边量≤1mm,否则需反复调整找正。

(3)新旧筒体对接找正后,在对接圆周方向均匀焊接12块搭接板并在简体内部圆周八等分进行8处断续焊接,每处连续焊接2层、弧长长1m,转窑检查确认窑口筒体圆跳动量,目标值±3mm,偏差不大于6mm(如图6所示)。

6、焊接

根据窑简体找正情况选定焊接起点,采取C02气体保护焊。

焊丝型号:JQ-Y501-1(C02气体保护药芯焊丝),优点为:采用气、渣双重保护,同时又可以对焊缝进行合金渗入;并且成形美观、不产生飞溅,在回转窑焊接中有推广价值。

规格:1.2mm(GB/T10045-2001E501T-l,相当:AWSE71T-1 JIS YFW-C50DR)。

(1)首先在简体内部铺设C02气体保护焊机轨道,将焊口100mm范围内的铁锈、油污及灰尘等清理干净,焊前本体母材预热150℃,焊条不需预热,因为焊条药芯保护。

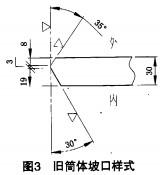

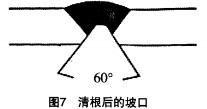

(2)接下来焊接先从内部开始,对称焊接(两侧同时进行),要预搭设防风、防雨保温篷以保证连续施焊。每焊接一层需清根、用风动锤振动消除焊接应力;焊完内部焊口后,进行外部焊接前需清根,用碳弧气刨一直清到第一道焊缝的焊肉,发现缺陷部位应清到无缺陷时为止。然后用角磨机打磨,特别注意夹碳位置,并且打磨的V型坡口要规范,以免夹渣。清根后的坡口形式如图7所示:

在简体内部焊缝圆周焊剩最后一层后,筒体内外焊缝同时焊接可缩短工期。

(3)主体焊缝焊完后进行整体退火——消除焊接应力。方法:利用“电热履带式自动热处理仪”沿主焊缝缠裹一周,缓慢升温至350~400℃并保持该温度3~4小时后,缓慢自燃冷却至环境温度。

(4)复查窑口简体圆跳动量并记录有关数据。

(5)拆除内部加固装置,打磨清理干净。

7、焊缝质量检验

7.1外观检验

(1)焊缝表面应平整,宽度一致,两侧与母材平缓过渡。

(2)焊接表面及热影响区不得有裂纹。

(3)为了焊后不影响砌砖,内部焊缝高度≤0.5mm,外部焊缝高度不高于3mm,各焊缝咬边深度不大于0.5mm,咬边连续长度不大于100mm,焊缝咬边总长度不大于该焊缝长度的10%。

7.2焊缝探伤

(1)探伤人员具有相应的资质。

(2)主焊缝采用超声波探伤(UT探伤),UT探伤达到Ⅱ级以上(含Ⅱ级)。

(3)对探伤不合格的焊缝应进行返修,同一部位返修两次,应由技术人员批准。

8、注意事项

在更换过程中还应注意安全防护:现场工作人员必须具有相应的资质;工作时应戴齐劳动防护用品,高空作业应系好安全带;焊接时注意防火,在窑内施焊时应注意通风。

三门峡富通新能源销售回转窑、烘干机、干燥机等