0前言

近年来由于煤炭价格的飞涨,以及国家加大了节能减排的力度,对于燃煤热电厂严格按照以热定电的原则分配上网电量计划,使很多热负荷不足的电厂严重出力不足,经营连续亏损,各热电厂纷纷寻找新的出路,宝应协鑫生物质发电有限公司是于2005年4月投产的小热电联产企业,由于投产以后热负荷始终停留在15~20万t/a,供热量偏低,一直受上网电量偏低的限制,公司的经济效益较差。近年宝应协鑫公司通过对锅炉进行系列的生物质改造工程,渡过了一般小热电企业最困难的阶段,实现公司转型和可持续发展的目标。

1、概况

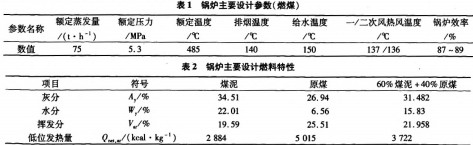

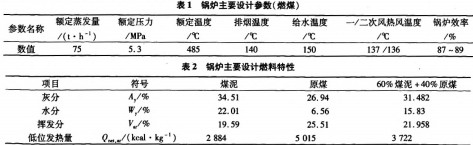

某公司安装的1#、2#炉是济南某锅炉厂设计开发的新一代高效、低污染燃用煤泥、矸石、秸秆混合燃料的75 t/h循环流化床锅炉。该锅炉为自然循环水管锅炉,采用由蜗壳式旋风分离器组成的循环燃烧系统,炉膛为膜式水冷壁结构,过热器分高、低二级过热器,中间设喷水减温器,尾部设二级省煤器和一二次风预热器。表1为锅炉主要设计参数。锅炉设计燃料特性(煤泥+煤)如表2。

2 1#、2#燃煤锅炉改造成全燃生物质锅炉的步骤及主要内容2.1 2006年l#、2#炉掺烧30%生物质技改为了充分利用当地丰富的稻壳资源和锅炉设计时可掺烧生物质的特点,降低燃料成本,增加企业经济效益,宝应公司于2005年10月至2006年3月对循环流化床锅炉进行了掺烧生物质技改。

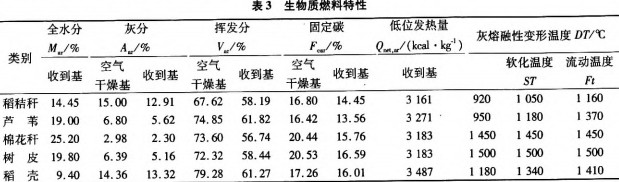

本次技改锅炉本体未做任何改动,主要是在1#、2#锅炉中间新上了一套生物质刮板输送系统(如图1),所有生物质燃料均采用单独输送、直接掺烧方式,即生物质入厂后经单独的输送系统输送到炉前,在输送风的作用下由落煤管处送人炉膛进行燃烧,该系统单炉掺烧稻壳达到6 t/h左右,掺烧能力达30%左右。生物质燃料特性如表3。

1#、2#炉掺烧30%生物质后,锅炉的负荷、热效率及锅炉过热器、省煤器等结灰、腐蚀基本没有任何影响,同时减少烟气二氧化硫的排放。

2.2 2007年1#、2#锅炉掺烧80%生物质技改为了使公司满足享受国家对生物质发电电价补贴政策的要求,2007年公司新装一台秸秆直燃锅炉并将已投运的1#、2#75 Uh燃煤循环流化床锅炉改造为掺烧80%以上生物质的混燃锅炉,从而使公司由燃煤热电厂转变为生物质电厂。

(1)1 #、2#锅炉掺烧80%生物质改造的主要内容:

①新增加二套生物质上料皮带,可同时对1#、2#锅炉进行上料;

②在1 #、2#锅炉煤仓南侧新建一座生物质料仓,并在仓内布置一级给料机,以便将生物质进行分配;将原煤仓中间下煤口封闭并且安装一台二级给料机;拆除11 m标高层的2#给煤机并且安装一台三级螺旋给料机(如图2);

(2)改造后运行情况:

1#、2#锅炉正常运行时的燃料主要是高热值的神华煤炭(5 500 kcal/kg)、稻壳(3 000 kcal/kg)、棉花杆、树皮、碎杂木(2 500 kcal/kg)、黄色秸秆(2 500 kcal/kg),人炉生物质质量较好,入炉燃料水分30%左右,平均热值3 300 kcal/kg左右,与设计入炉燃料的热值偏差不大,锅炉平均负荷能够维持在70 U/h左右,所以对锅炉负荷及锅炉热效率影响均不大,锅炉结灰和腐蚀的影响相对较小。

2.3 2009年对1#、2#锅炉实施全燃生物质技改

根据国家政策规定混燃发电不能享受生物质发电的各项优惠政策,影响了公司的经济效益,公司于2009年6—8月又实施了1#、2#锅炉全燃生物质技术改造。

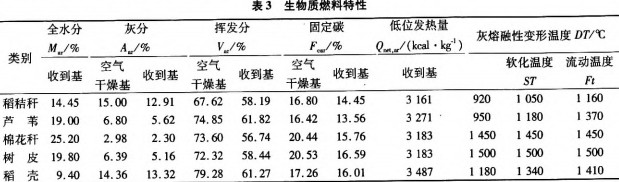

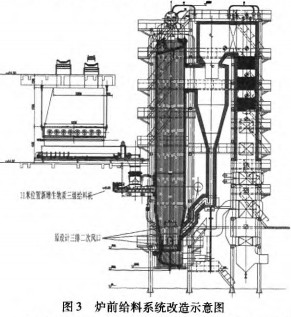

(1)1#、2#锅炉全燃改造的主要内容(见图3)

①拆除原炉前上煤系统,包括拆除原煤仓、给煤机等;

②新增生物质给料系统,包括生物质料仓、~级螺旋卸料机、二级输料皮带以及三级双螺旋给料机等;

③锅炉本体新增2个生物质给料口,封闭原3个给煤口;增加吹灰器、防爆门、罗茨风机、返料风机等;

④电除尘器前增加旋风分离器、仓泵、灰管等;

⑤改造控制系统,包括监控系统和控制系统DCS升级等。

(2)改造后运行情况

75 t/h燃煤锅炉实施全燃技改后,由于燃料的特性发生了巨大的变化,再加上近年新上生物质电厂较多,造成生物质资源紧张,生物质质量下降,人炉燃料的平均水分在40%左右,平均热值约2000 kcal/kg。入炉燃料与设计值偏差过大,带负荷能力仅为40~45 t/h,负荷率严重偏低,并且出现炉床超温结焦、返料器频繁结焦堵灰、过热器磨损、腐蚀等问题,锅炉运行的稳定性、经济性相对变差,全燃改造后锅炉最长运行记录2010年上半年仅为15天.连续运行周期短,严重制约公司安全经济稳定运行。

3、全燃生物质后锅炉存在的主要问题及原因分析

3.1全燃后入炉燃料特性与设计燃料相比变化较大

(1)人炉燃料由设计热值3 722 kcal/kg、水分15. 81%的煤和煤泥变为了平均热值约2 000 kcal/kg、平均水分40%左右的生物质,人炉热值下降了46.3%,水分增加了153%。由于原锅炉的热容积偏小,燃生物质后,在锅炉带高负荷时,容易造成炉膛床温升高、返料器超温等,制约锅炉负荷提升。

(2)设计人炉煤和煤泥混合燃料的挥发分大约为22%,而生物质挥发分为60%左右,并且生物质相对较轻,人炉后往炉膛上部飘移较快,全燃生物质后炉膛火焰的中心向上转移。

(3)设计锅炉返料器和中性筒等循环倍率时,灰分按煤和煤泥混合燃料31. 5%计算,然而生物质的灰分为2%~13%,远小于煤和煤泥混合燃料的灰分,并且灰较细,生物质中可作为循环物料的灰分较少,全燃生物质后炉膛差压由燃煤时的800~1 000 Pa降到了0~60 Pa,使返料器中的物料无法带到炉膛,造成返料器超温。

(4)燃煤的灰熔点大约为1100~1 200℃;黄色生物质灰熔点约为900~ 950℃。生物质灰熔点低,床温和返料器温度超过900℃时就容易造成床料和返料灰结焦。

3.2燃料质量的差异给锅炉负荷提升造成了一定的影响

(1) 2010年实际使用生物质种类如表4,实际收购的生物质的水分远超表3中的水分,入炉燃料的热值远低于表3中的热值。

(2)燃煤的颗粒度、热值相对较一致,锅炉运行较稳定,负荷波动也很小,而生物质由于加工得长短不一,水分变化较大,杂质较多,使锅炉上料系统及炉前系统绞龙及皮带机落料腿等处容易堵料以及上料不均,容易造成锅炉负荷波动(10 N15 Uh),影响平均负荷率。

3.3全燃生物质后锅炉辅机对运行的影响

(1)引风机风压偏低,制约一次、二次风量。

全燃生物质技改时,为保证烟尘达标排放,在电除尘器前增加旋风分离器,使烟道阻力增加了800Pa左右,造成原引风机的风压不够,负荷增加到45Uh以上时,为了防止床温和返料温度超温造成结焦,增加一二次风量,将会造成锅炉冒正压,影响安全运行。

(2)二次风补给的位置不符合全燃生物质燃烧的要求。

燃煤时的二次风布置在锅炉的底层三排,技改时未做调整。全燃生物质后锅炉燃烧中心由燃煤时炉膛底部移到了炉膛的中上部,床层处保证床料流化的一次风量基本足够炉膛底部生物质燃烧需氧量,所以密相区床层处的二次风的补充反而变成多余,然而炉膛的中上部因为无二次风补充,变得缺氧,造成大量未燃尽的生物质在返料器、过热器处燃烧而超温,现有二次风补给不符合燃料对二次风(氧量)补给的位置要求。

(3)高温过热器和省煤器结灰严重,增加了烟道阻力。

全燃生物质过程中,在高温过热器和低温过热器等部位容易黏附灰色的黏稠或熔融状沉淀物,管束上表面沉淀物相对松软,但紧贴管壁上有时存在着坚硬、难溶的磷酸盐结垢,并且易造成垢下腐蚀。省煤器处结灰严重,原省煤器力鳍片管、错列布置,结灰不容易清除,运行大半年后,使省煤器前后压差由燃煤和混燃时的250~300 Pa增大到800~900 Pa,影响炉膛压力和一二次总风量。

4、全燃生物质后锅炉改进措施

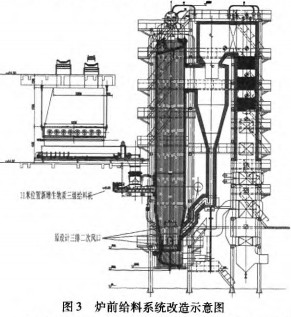

4.1 调整1#、2#锅炉二次风补给位置

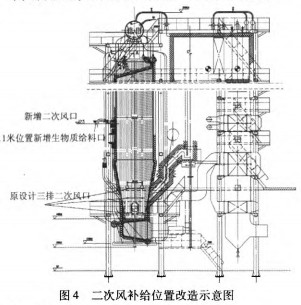

为了达到在锅炉炉膛中后部有效补氧助燃和尽可能地将生物质压制在炉膛下部燃烧减少后燃,控制返料器不超温的目的,对原二次风的补给位置重新进行了调整。在11 m标高处两个新增生物质给料口上方1.5 m和2.5 m标高处的前墙和后墙各自增加两个二次风口,并且后墙二次风口的位置比前墙的二次风口高1 m左右(见图4),起到用二次风将人炉生物质尽可能向炉膛下方压制,减缓生物质及其挥发分向上移动的速度,使生物质在炉膛内停留时间变长,并尽可能燃尽的作用;对于原来三排二次风最下两排进行了封闭,第三排二次风根据运行参数变化可适当调整。二次风口改造后,使返料器温度下降近30℃,降低排烟温度6~7℃,提高了锅炉带负荷能力,有利于实现锅炉长期稳定运行。

4.2调整优化1#、2#锅炉燃烧

由于生物质燃料与煤的特性上的差异,锅炉炉膛火焰中心的变化,使锅炉运行在燃烧调整时对一次风与二次风的配比有了较大的不同,在燃煤情况下,一次风与二次风的配比为6:4,而燃烧生物质时理论上为4:6的关系,由于引风机风量的影响,在实际运行调整中要求一次风保证床料的流化即可,二次风尽可能保证燃尽。通过优化一次风与二次风的配比,生物质的后燃情况及燃尽情况大为好转,燃烧后大渣、飞灰可燃物明显下降。

4.3加长1#锅炉引风机叶轮,提高引风机压头

由于电除尘器前增加旋风分离器,使阻力增加了800 Pa左右,造成原引风机的风压不够。引风机额定电流为38 A,全燃生物质后引风机电流为28 A,实际使用未达到额定值,可以通过增加引风机叶轮长度来提高压头。公司请风机厂重新设计了引风机叶轮,叶轮加长了5~6 cm,引风机压头增加600 Pa左右,运行电流为33 A,初步解决了引风风压不够制约一二次总风量的问题,减少炉膛正压运行。

4.4加装返料器吹灰装置

由于生物质后燃,返料器返料灰量少,热量不易带走,返料器超温使生物质灰变形,并且在返料器锥部慢慢结焦,减小并最终堵死返料灰的返回通道,造成返料器堵塞。为了解决返料频繁堵灰造成停炉问题,在二次风补给位置和燃烧调整上进行攻关,降低返料器的温度,防止返料器壁慢慢挂焦,同时在返料器锥部安装了吹灰装置,利用压缩空气每班定期吹扫,在返料器壁挂焦的初期将焦块吹掉,从而大大减缓了返料器挂焦的速度,基本解决了返料器频繁堵灰的问题(如图5)。

4.5更换锅炉分离器中心筒,提高返料器分离效率

生物质的灰分较少,而循环物料的多少对床层温度和返料器的温度影响非常大.故返料器分离效率成为锅炉负荷能力的重要影响因素。为了提高返料器分离效率,将使用多年的锅炉分离器中心筒更换,增加循环物料捕捉能力,提高炉膛差压。

4.6增大锅炉排渣管

生物质加工过程中,人为加入的石子、砖块等杂质也对循环流化床料的流化和放渣造成很大的影响。如果排渣管规格由咖159改为+219,排渣难问题基本解决。

5、锅炉改进后运行效果

通过2010年上半年攻关和锅炉完善,1#、2#锅炉全燃改造后带负荷能力已从原40~45 t/h提高到现在50~55 t/h,每月的上网电量也由上半年1 150万千瓦时/月,增加到下半年的1450万千瓦时/月;锅炉全燃改造后最长运行记录由上半年的15天增加到下半年连续运行64天,锅炉的稳定性和经济性大大提高。

6、需要继续攻关和关注的问题

(1)力争将锅炉负荷提高到60 t/h,主要措施如:加强收购生物质质量的管控;研究优化不同品种‘生物质燃料的配比;研究锅炉辅机(引风机等)的重新选型和改造,提高风量调整的选择幅度;进一步优化燃烧调整等,提高锅炉的负荷率;料仓带料运行,提高锅炉负荷的稳定性。

(2)总结锅炉全燃生物质过程中,受热面结灰、腐蚀的规律和特点,完善减缓其结灰、腐蚀和防止堵灰方面的措施。

(3)高低温过热器、省煤器和空气预热器腐蚀后,将面临材质改型和结构型式的调整,在调整过程中应重视过热器、省煤器等换型时在防止腐蚀、堵灰与保证不减少受热面积两个方面的平衡。

7、结论

宝应协鑫公司通过2006年掺烧煤泥、2006年掺烧生物质、2007年新建秸秆直燃锅炉和燃煤循环流化床锅炉掺烧80%以上的生物质技改工程,将公司由煤泥综合利用成功转型为生物质综合利用;再到2009年将1 #、2#循环流化床混燃锅炉(掺烧80%以上生物质)改造为全燃生物质锅炉,实现公司由混燃生物质发电企业转型为全燃生物质发电企业等,改变了公司供热量小、上网电量低的状况,增加了企业效益,减少了亏损,实现了公司的可持续发展。全燃生物质改造的探索为我国燃煤小热电走出困境,探寻了一条崭新的道路;也为我国生物质发电技术的研究做出了贡献。实践证明,宝应协鑫公司75 t/h燃煤锅炉全燃生物质改造是成功的。

三门峡富通新能源科技有限公司销售生物质颗粒燃料、生物质锅炉、家庭用炊事炉灶以及生产生物质颗粒燃料的颗粒机、秸秆压块机。