1、前言

能源是国民经济的物质基础,党的十六大又提出,2020年国内生产总值力争比2000年翻两番,即由8.9亿元人民币至35.8万亿人民币。全国年耗能源将由13亿t标煤增加到26. 58亿t标煤。

世界气象专家说,自1861年以来,全球气温持续上升,在20世纪的100年间,平均气温上升了0.6'C。专家们预测如果不采取有效措施,本世纪地球气温可能升高1.4~5. 8℃。2003年世界各地出现高温等气候异常现象,这主要是由能源消耗增加所引起的环境污染造成的,大气中温室气体(CO2、03、CH4、N20等)的浓度增加引起地球平均气温上升,其中最主要的是C02。

中国1999年CO:排放量为834Mt-C,占世界C02总排放量的13. 38%,同年美国为1542Mt-C。根据美国能源信息署和国际能源展望预测,2020年,中国CO,总排放量将达2031Mt-C,占当年世界C02总排放量的20. 68%,同年美国C02排放量为1995Mt-C.占世界总量的20. 32%。

中国是《联合国气候变化框架公约》组织的签字国,负有保护环境不可推卸的责任和义务。由于目前我国已是世界上第二大C02排放国,且预计在2020年将超过美国,减排CO2,问题将不可回避地成为我国外交领域面临的一个很严峻的局面。

生物质能是通过生物的光合作用把太阳能转化为化学能保存在生物质中,它是一种广泛存在、广为人们利用的能源,使用量仅次于煤、油、天然气而排在第4位。生物质能源分布极广,产量巨大。研究表明,全球每年形成的生物质达1800亿t,相当于3000亿GJ的能量,为全球现实能源消费的8倍。根据农业部统计,我国生物质能源折合7亿t标煤,但利用率不足10%,因而生物质能源的利用具有巨大的开发潜力。

生物质能是一种洁净的能源,使用生物质能不但不会造成对环境的危害,反而有利于改善环境,因为生物质在生长的过程中都能大量地吸收C02,对烃类植物,提取乙醇的或一般的油料植物,在燃烧时返回大气的COp只占吸收量的1/4~1/6,而且在排放的气体中几乎没有SO:,NOx和灰尘排放量比化石燃料要少得多。因此大量地使用生物质能对净化环境十分有利,至少可以说是CO,零排放能源,从而减轻CO,减排的压力。

生物质能潜力巨大,经济性好,有多种社会效益和环境效益,是未来重要的可再生能源之一。联合国环境发展会议指出到2050年,生物质能有潜力可以供给当时世界能源消耗中的50%。

生物质能种类很多,薪柴、秸秆、生活垃圾、海洋生物等,其利用方式主要有以下三种:

(1)直接燃烧过程:是把生物质转换成能量所通用的基本过程,燃烧过程所产生的热和蒸汽可用于发电,或向需要的地方供热:

(2)热化学过程:是将生物质转换成更有价值或更方便的产品,基本热化学过程是高温分解,又可分为气化、热解和直接液化三种;

(3)生物化学过程:是利用原料的生物化学作用和微生物的新陈代谢作用产生气体和液体燃料。

2、生物质热解气化技术简介

生物质热解气化技术是指将固态生物质原料以热解反应转换成方便玎燃气体的过程,所产生的气体可直接作为燃料,用于发动机、锅炉和民用炉灶等场合。

生物质热解气化技术最早出现于18世纪晚期,20世纪70年代世界能源危机后,国外发达国家为减少环境污染,提高能源利用效率,解决矿物能源短缺提供新的替代技术,又重新开始重视开发生物质气化技术和相应的装置产品。1992年召开的世界第15次能源大会上,确定生物质气化利用作为优先开发的新能源技术之一。

目前,国内外正研究和开发的生物质气化设备按原理分主要有流化床气化炉、固定床气化炉和移动床气化炉三种;按加热方式分为直接加热和间接加热两类;按气流方向分为上吸式、下吸式和横吸式三种。

从20世纪80年代以来,我国生物质气化技术一直受到政府和科技人员的重视,研究发展较快,主要应用于供气、供热和发电等方面。

3、在农村发展生物质气化的意义

“西气东输”的天然气是供应大中城市的。随着农村经济的发展,对燃烧效率高、洁净、方便的优质燃料如液化石油气的需求量不断增加。利用广大农村方便易得的秸秆等生物质,通过热解将其高效地转化为洁净的可燃气体,为占中国人口70%的农村寻找一条投资省、经济实用的可持续发展和生态环境保护的能源供应方式,对于农村经济的迸一步发展,提高农民的生活水平和达小康具有重要的意义,向小康型农村供应生物质可燃气是社会发展的需要。

生物质能与煤炭一样属固体燃料,与煤相比,其碳氢比相当高,所以其挥发分含量高,固定碳较少,热值也就比煤炭低。另外,它的灰分含量少,硫、氮等元素极少,而其固定碳的活性却比煤高得多,这些特点决定生物质能更适宜气化过程。小型或中型的生物质气化发电设备可以迅速安装,在急需电力的地方可迅速发电,避免了燃料成本与未来燃料价格波动相关的风险。与常规能源燃料比较,可大大降低社会、环境和健康方面的代价。

4、我国秸秆气化技术的现状

根据2000~2015年新能源和可再生能源产业发展规划:生物质能转换技术发展方向是改进和完善生物质气化供气技术。秸秆气化集中供气、发电技术主要用于解决农作物的资源化利用。技术的关键是气化炉、净化系统及发电设备系统。我国在热解气化技术方面已经取得了较大进展,目前全国己建成400多个秸秆气化集中供应站。集中供气的主要问题是气化炉生产的燃气中可燃成分较少、热值低、焦油含量偏高,己建成的工程利用率不高,约三分之一已停用等。

产生上述问题的原因主要是技术工艺路线采用以空气作为气化剂造成的。因为空气中含有79%的氮,这部分气体在气化过程中基本不参与反应,造成了燃气中可燃成分较少,热值低。有的气化炉为了提高燃气的热值,采用纯氧或富氧氧化剂,但由于成本大幅度增加,经济上并不合算。

至于焦油含量高的问题,生物质在气化过程中,产生焦油是不可避免的事情。但是焦油的产生也有规律:一般在500℃左右,在这个温度以下,焦油含量随温度的升高而增加,高于这个温度,焦油量却随温升而减少;焦油在高温1000~1200℃)下可产生二次裂解,如采用催化剂(木炭、白云石、镍基催化剂)可将焦油的裂解温度降低至750~900℃,并提高热解效率达90%以上。

温度是气化炉的关键控制变量;气化的成分和热值都可用温度来控制;焦炭量随温度的增加而减少,而可燃气量则随温度的增加而增加;C02的含量随温度的升高而减少,到一定程度后则变化很小;Hz、C。H。的含量随温升而增加,CO、CH1的含量随温升先增加后减少。

全国已有20余家企业看好秸秆气化集中供气市场,据有关部门预测,我国有80多万个村庄,包括秸秆气化炉等设备制造、施工和维修服务在内的新产业,其产值将超过1000亿元,可以带动钢铁、建材等许多相关行业,为促进国民经济稳定、健康和可持续发展作出贡献。

5、新型中热值秸杆气化炉

秸秆由于堆积密度低和含有较多的氯、钾、硅等成分,极易形成结渣而影响燃烧,故如直接放入锅炉燃烧,能源利用水平低,浪费严重,且污染环境。如将秸秆气化为中热值的秸秆可燃气,则可避免或减轻上述存在的问题,提高能源利用效率,又保护了环境。

(1)中热值燃气的优点

①可以使用相应的城市燃气的灶具;

②可以使用相应的城市燃气的热水器;

③所产生的蒸汽可由现有的产品转变为电;

④可将生活垃圾中的有机质混入秸秆中,从而实现垃圾的三化:无害化、减量化和资源化。

(2)中热值可燃气的热解机理

采用下吸式间接加热的移动床,在完全隔绝空气的条件下进行高温c>1000℃)热裂解,由于不采用空气作为气化剂,避免了空气中氮气进入可燃气,从而可使所产燃气的热值达到12560kj/m3( 3000kcal/m3)以上;由于采用间接加热和下吸式,使秸秆的干燥和干馏产物全部经过高温段ciooo'c),从而使热解时必然产生的焦油产生二次裂解,秸秆所带的水分在高温下变成水蒸气参与反应,使可燃气体的热值和数量均可增加;移动床可以控制秸秆在热解时的停留时间。

(3)秸秆气化炉所要达到的技术指标

秸秆的燃气产率=0. 5~0. 7m3/kg;

可燃气的低热值≥l2600kjlm3(3000kcal/m3):

经净化系统后进储气柜前的焦油含量≤30~40 mg] m3。

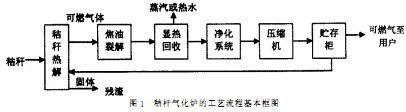

(4)秸杆气化炉的工艺流程基本框图(如图1)

(5)开发新型秸杆气化炉的意义

在燃煤工业锅炉因燃煤产生烟气形成污染环境的情况下,燃煤工业锅炉逐步退出大中城市,由燃油或燃气锅炉所替代是必然趋势。而随着我国小城镇的发展,对可燃气的需求急剧增长,利用生物质能所产生的可燃气是符合我国的产业政策和可持续发展的需求,而且在可能的情况下,扩大规模可成为热、电、煤气等多联产系统。工业锅炉的制造厂要抓住这个机遇,大力开发秸秆气化炉这一新产品。

6、结论

(1)发展生物质能的利用设备是减排C02和我国可持续发展的需要;

(2)生物质热解气化技术是生物质能利用的一个重要方面,在农村有着良好的市场前景;

(3)生物质热解气化可以解决我国农村小康的能源和实现经济、社会环境三个效益的统一;

(4)开发新型的中热值秸秆气化炉是一种创新产品,工业锅炉制造厂要抓住个机遇。

三门峡富通新能源销售生产生物质锅炉以及生产销售生产生物质颗粒燃料的颗粒机、秸秆压块机、木屑颗粒机。