电厂煤码头卸船机液压设备的解体检查是劳动量较大且要求很高的工作,尤其是液压泵和马达,往往还需要制作专用的工装。过长的修理时间会给电厂的连续生产带来不利影响,利用在设备故障分析中总结出的各种诊断方法准确找到故障点对于缩短液压系统检修时间,提高设备利用率有积极的意义。

1、主要故障

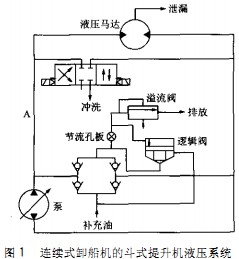

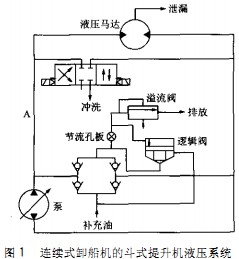

某厂800 t/h连续式卸船机的斗式提升机是由液压马达来驱动的,其液压系统如图1所示。2004年期间,斗式提升机系统较频繁地出现了卸载乏力甚至停动的现象。经过多次解体修理、更换液压元件后排除了故障。

2004年2 5月,提升机链斗动作乏力,主油泵工作时噪声大。

6月,提升机链斗停动,经检查发现溢流阀控制油节流孔板处附有异物。清除异物并将该节流孔的直径由1.0 mm扩大至1.5 mm后提升机恢复动作能力,但仍动作乏力且伴随有较大噪声。

8月,更换主油泵,提升机在短暂恢复设计卸载能力后仍动作乏力、噪声大,经解体检查发现主油泵严重损坏,柱塞与缸体咬死,重新安装上原主油泵。

9月,提升机链斗停动,解体发现液压马达损坏,斜盘严重磨损。更换液压马达后提升机基本恢复卸载能力并能稳定运行。

10月,清洗滤网发现大量铜屑,解体发现主油泵严重气蚀,更换主油泵。系统投入正常运行。

2、故障原因判断

a)液压马达斜盘磨损是链斗动作乏力的原因;

b) 2004年6月链斗停动的原因是工作油油质脏污使节流孔板堵塞,导致逻辑阀不能关闭;

c) 2004年9月链斗停动的原因是斜盘严重磨损导致的液压马达损坏;

d)液压马达斜盘磨损使油质脏污、液压马达动作阻力增加,从而引起主油泵出口压力异常升高、闭式系统的溢流量异常增加(冲洗油量加泄漏油量加排放油量大于补充油量),导致主油泵入口压力低、产生气蚀和异常噪声。

3、故障诊断的主要途径

在排除该设备故障的过程中归纳出以下几点诊断设备故障的措施。

3.1 油样分析

3.1.1 元素质量分数分析

工作油中质量分数较高的固有元素有Zn,P,Ca等,诊断液压系统故障时需要侧重关注油中非固有的异常元素如Fe,Cu,Si等。Fe,Cu的质量分数标志着液压元件的磨损程度,Si的质量分数标志着外界粉尘污染的程度,上述元素的质量分数变化与设备磨损状况较一致。一般情况下,新工作油中会有一定量的Fe和Cu(质量分数一般不高于0.5×1 0-6);系统正常运行后油中Fe和Cu的质量分数可能会上升至1.0×10-6~1.5×10-6(对几个正常运行的液压系统的实测值,供参考)。如果Fe或Cu的质量分数超过2.O×10-6,则表明系统中可能产生了异常磨损,应及时查找故障点以避免更严重的设备损坏。图2是事后收集、整理的2004年6月至2005年3月期间该系统中Fe和Cu的质量分数变化曲线。从中可以看出,元素质量分数的异常与设备异常磨损在时间上较吻合。

6月,系统内已产生较严重的异常磨损(Fe的质量分数为3.9×10

-6,Cu的质量分数为2.1×10

-6),使油质脏污、引起链斗乏力和停动。10月,Cu的质量分数达到一个峰值(2.4×10

-6),此时发现主油泵气蚀。可以判断,泵的气蚀持续发生于6-10月期间,因为此期间Cu的质量分数有4个月高于2.O×10

-6。6-10月Fe的质量分数降至0.1×10

-6是因为对油箱进行了多次清理,其中9月更换液压马达后从油箱清理出的铁屑质量超过1kg,并且更换了工作油。10-12月Fe的质量分数从0.1×10

-6骤升至4.6×10-6是因为清理不到的管路内的残留铁屑在逐渐扩散,同时不断地被研磨成更细的颗粒(表现为大颗粒读数变小、NAS等级下降),使其流动性和遍布程度大幅度提高;同样,10月更换主油泵后Cu的质量分数降低后又骤升也应该是由这个原因引起的。2005年1月,液压系统加装了油箱的旁路过滤装置,在没有异常磨损的正常运行情况下系统内的Fe和Cu的质量分数均开始下降。通常,液压系统受到严重污染后即使反复清洗油箱、滤网等也需要很长的时间才能达到正常的污染度,如有必要应进行油循环冲洗并加装专门的油箱旁路过滤装置。

3.1.2污染度分析

液压系统中约有70%的故障是由油液污染造成的。一般高压液压系统中工作油的污染度应在NAS 9级以下(有些厂家可能有不同的要求),当污染度较大幅度上升或轻微上升但趋势持续时应查清、消除污染源。新系统投运初期,油的污染度一般都能维持在NAS 7级或NAS 8级,经较长时间运行后可能会升至NAS 9级。当油的污染度升至NAS 10级时就必须采取措施净化工作油,排除污染源。工作油中污染物按其来源可分为外界侵入污染物、残留污染物和内部产生污染物,外界侵入污染物主要是经油箱通气孔、轴封等处进入系统的,残留污染物是安装时就在系统内存在的,内部产生污染物是系统在运行时因磨损等原因形成的。

值得注意的是付验油样一定要有代表性。油样应尽可能在系统运行时抽取,取样地点应尽可能设计在流动充分的管段,取样过程中还要尽量避免一切外界的二次污染,否则就可能使判据失真。

3.1.3 磨损颗粒和污染杂质特征分析

正常情况下,系统经长时间运行后油液中会出现个别的外界污染颗粒和油品变质颗粒,当部分元件老化后会出现个别疲劳剥落颗粒;这些颗粒如果尺寸较大就容易造成元件卡涩、设备磨损加速。如果系统油液中有粘着擦伤颗粒、切削颗粒、高温氧化颗粒、较多的疲劳剥落颗粒等磨损颗粒就标志着有液压元件产生了异常磨损。根据磨损颗粒的类型和元件运动副的类型可初步判断系统的故障点。

3.2压力和流量的测试及分析

在系统中设置压力和流量测点,利用测得的压力和流量值可以较清楚地判断系统乏力和停动的故障点。

图1中,如提升机乏力或停动时系统中A处的压力和流量异常,应先检查压力控制部分的溢流阀、逻辑阀等,然后才进行工作量较大的泵的检查工作;如A处的压力、流量正常则应先检查冲冼阀,然后检查液压马达。

3.3系统噪声的分析和判断

系统运行时的噪声可分为机械振动噪声和流体振动噪声。设备工作异常时往往会产生异常噪声,但振动噪声的诊断较为复杂,相对来说,液压泵故障时其噪声表征要明显一些。通常工作压力为7MPa的液压泵正常运行时的噪声小于75 dB,工作压力为14~20 MPa的液压泵正常运行时产生的噪声约为90~100 dB;如超过这些数值较多时应进一步诊断或检查。另外,液压泵噪声的诊断还需结合其它参数进行综合判断,如泵的入口压力急剧降低与异常高的噪声同时产生和消失则极有可能是气蚀正在发生。阀件的噪声主要取决于阀口型式的设计,液压缸的噪声主要由气穴和液压冲击引起。

4、结论

通过油样分析、压力和流量分析、噪声诊断可以有效地判断液压设备的状态和故障原因,准确地利用这些手段并结合设备固有的寿命损耗特性可以较好地实施液压设备的状态检修。

三门峡富通新能源销售提升机、输送机、颗粒机、饲料颗粒机等机械设备。