自20年代德国研制出第一台立式磨以来.它就以其独特的粉磨原理克服了球磨机粉磨机理的诸多缺陷。由于立式磨采用料床粉磨原理粉磨物料,具有粉磨效率高、电耗低(比球磨机节电20%~30%)、烘干能力大、允许人磨物料粒度大、粉磨工艺流程简单、占地面积小、土建费用低、噪音低、磨损小、寿命长、操作容易等优点.吸引着世界各国许多粉体工程研究人员和设备制造厂商。经过近一个世纪的发展,立式磨技术已经十分成熟。特别是60年代以来,随着窑外分解技术的诞生并向大型化发展,立式磨在国外水泥工业中得到了广泛应用.其技术水平得到了进一步的提高和完善。国内外10多家公司相继研制了各种类型的立式磨,均取得了成功。德国LOESCHE公司研制了LM立式磨、Pfeiffer公司研制了MPS立式磨、KruppPolysius公司研制了RM立式磨、丹麦F.L.SmiLh公司研制了Atox立式磨:日本宁都公司生产的UB-LM立式磨:目前正在制造的莱歇磨LM69.40立式磨,主机装机容量为7 000kW,产量可达1 200Uh,将用于印度与日产10 000吨熟料的水泥生产线配套粉磨水泥原料,是世界上最大的立式磨。

合肥水泥研究设计院自1984年就开始进行立式磨的研究,在广泛吸取国外各家公司立式磨结构优点的基础上,结合不断积累的经验.研究设计出了结构形式与国内外各家的立式磨均有所不同的HRM型立式磨,具有自主知识产权。首台HRM1250原料立式磨于1989年投入运行,随后开发了HRM系列立式磨。1993年“HRM型原料立式磨”项目通过国家级技术鉴定.1994年被列为国家节能重点推广项目,同时被列为“国家级火炬计划”项目.1996年获“建材行业科技进步二等奖”。经过20多年不间断的研究与开发.目前HRM型立式磨已经形成四大系列.30多个规格的产品.已经投入使用的HRM型立式磨达600多台,不仅能够用于粉磨水泥原料、煤以及各种中等硬度的非金属矿物,而且能够用于粉磨硬度较大、磨蚀性大的难磨物料,如高炉矿渣、水泥熟料、叶蜡石等;不仅能够用于粉磨普通细度的产品,而且能够粉磨出超细产品,如将方解石、滑石等物料粉磨到20mm以下;充分利用粉磨烘干一体化的优势,通入40℃~50℃的高温气体.对粉磨中的石膏进行烘干脱水,出磨产品即为适合生产石膏板的半水石膏粉。由于立式磨具有许多其他粉磨设备没有的特点,所以被广泛应用于建材、化工、冶金、电力、非金属等行业,并出口到巴基斯坦、越南、印度、土耳其、埃及、沙特、阿尔及利亚等国家和地区。并且创建了全国唯一的立式磨专业制造基地——合肥中亚建材装备有限责任公司,2008年为国内外提供了102台套各种型号规格的HRM型立式磨。

合肥水泥研究设计院研究设计、合肥中亚建材装备有限责任公司制造的首台与日产5 000吨熟料生产线配套粉磨原料的HRM4800立式磨.用于中国南方水泥虎山集团有限公司.该生产线经过3个多月的生产运行,在原料易磨性较差(Bond功指数为15.2kWh/t)的情况下,HRM4800立式磨仍然取得了台时产量450t、主电机电耗为6.5kWWt、生料粉磨系统电耗为13.449kWh/t的先进指标,达到了国际同类产品先进水平。

HRM4800立式磨是为5 000~7 000t/d水泥熟料生产线设计的原料立式磨,其研磨区域中径为4.8m,研磨区域外径为5.6m,磨盘最大外径为6.lm.是目前国内最大规格的原料立式磨。

1、 HRM4800立式磨的主要特点及设计性能参数

HRM4800立式磨的设计是建立在该型立式磨大量在2 500~3 200r/d水泥熟料生产线的实际生产应用、积累了丰富的设计及实际运行经验的基础上的,为配套5 000~7 000 t/d水泥熟料生产线粉磨原料而研究设计的高效节能烘干兼粉磨装备。

1.1工作原理

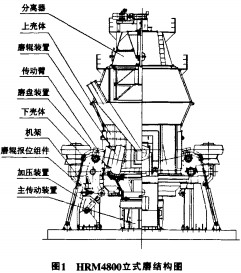

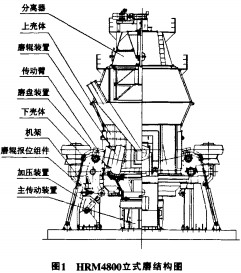

电动机驱动减速机带动磨盘转动,需粉磨的物料由锁风喂料设备送人旋转的磨盘中心,在离心力作用下,物料向磨盘周边移动,进入粉磨辊道。在磨辊压力的作用下.物料受到挤压、研磨和剪切作用而被粉碎。同时,热风从围绕磨盘的风环高速均匀向上喷出,粉唐后物料被风环处的高速气流吹起.一方面把粒度较粗的物料吹回磨盘重新粉磨,另一方面对悬浮物料进行烘干,细粉则由热风带入分离器进行分级,合格的细粉随同气流出磨,由收尘设备收集下来即为产品.不合格的粗粉在分离器叶片作用下重新落至磨盘,与新喂入的物料一起重新粉磨,如此循环,完成粉磨作业全过程,其结构见图1。

1.2特点

(1)合理组合的磨盘、磨辊研磨曲线。盘形的磨盘和轮胎形辊套相结合.在磨盘的半径方向形成了内大外小的研磨区域.物料从内到外受到的研磨力越来越大,相当于球磨机的粗磨仓及细磨仓,起到了稳定料层、提高粉磨效率、降低电耗、减少磨损的作用。

(2)磨辊轴承采用稀油循环强制润滑和冷却。磨辊轴承采用稀油站强制供油、抽油泵吸油的强制润滑、冷却方式,改善了轴承的润滑条件,降低了轴承的工作温度,确保磨辊轴承使用寿命。

(3)特殊的磨辊轴承密封方式。使辊轴与透盖相对运动的部分与磨腔内的含尘气体隔离.确保磨辊轴承不进灰,不需要密封风机。

(4)磨辊横轴采用滚动轴承支撑,可以免维护。

(5)先进的高效动一静态组合式分离器。降低循环负荷,提高分级效率。

(6)设计有两台控制磨辊碾磨压力的液压站和1台可移动的辅助油站。每台液压站交错控制两只磨辊的研磨压力,从而避免粉磨部件及传动装置因承受过大荷载而损坏。

(7)辊套采用铸钢+耐磨堆焊的结构。由于辊套直径大,若采用高铬铸铁整体铸造,在使用中断裂的可能性很大,所以我们对辊套采用铸钢+耐磨堆焊的结构,提高设备的可靠性,同时提高了修复性能,降低使用成本,提高设备运转率。

(8)设计具有机旁手动、机旁自动和中控室远程控制三种操作方式的电气控制系统。从硬件和软件上都做了相关的联锁,形成了一套性能可靠、完善的生料磨控制系统,确保粉磨系统长期、安全、稳定运行。

(9)碾磨部分采用盘形磨盘、磨辊可用液压装置翻出机外检修的轮胎型磨辊的结构形式,更换磨辊辊套及磨盘衬板后采用楔形压块固定.磨机检修空间大,检修、维护及更换磨辊辊套、磨盘衬板十分方便。

(10)磨辊辊套能翻面使用,延长了耐磨材料的使用寿命。

(11)开机前无需在磨盘上布料,并且磨机可空载启动,免除开机难的烦恼。

(12)采用磨辊限位装置,能保证磨辊与磨盘之间有一定间隙,不会产生金属间的直接接触.避免磨机土作时因断料而产生的剧烈震动。

(13)传动部分采用螺伞+平行轴齿轮+行星齿轮减速机,减速机的推动盘与轴瓦间采用一瓦一泵制高压油强制润滑方式润滑,确保减速机不会烧瓦,提高了减速机的安全性。

(14)磨辊研磨压力采用液+气加压,远程控制加压、抬辊动作及调整压力,实现了现场无人操作。

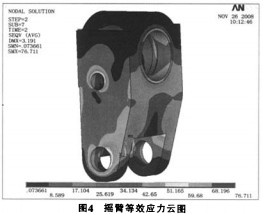

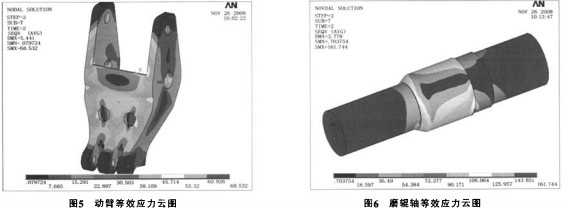

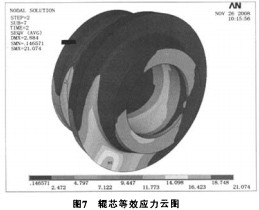

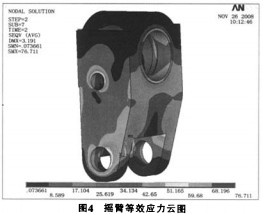

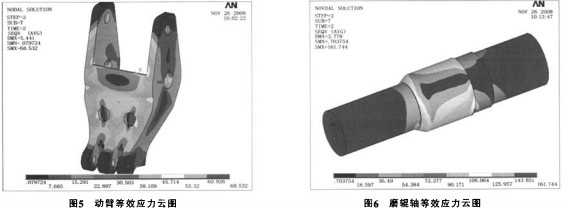

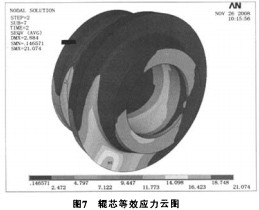

(15)采用有限元分析法研究优化磨盘座、磨辊、传动臂、磨辊轴等。对磨盘座、传动臂、磨辊轴等主要承载的大型部件进行静态载荷下的结构分析与计算.对磨盘座、磨辊轴、辊芯还考虑了热应力的影响,设计出的零件应力分布合理、形状有利于铸造、锻造,从而保证了制造质量和零件的可靠性,见图3、图4、图5、图6、图7。

HRM4800立式磨结构对称.磨辊为双数.用户在储备一定量生料的情况下,可以对检修、更换辊套采用两次进行—采用对称的两辊运行.同时对另外的磨辊进行检修,产量能达到正常产量的60%—70qv.能避免回转窑断料停窑,提高窑系统的运转率。

13 HRM4800立式磨的主要技术参数

磨盘中径:Ø4 800mm

磨辊直径:Ø2 600mm

磨辊个数:4

人磨物料粒度:≤100mm

入磨物料综合水分:≤6%

产量:420~500t/h

产品细度:R0.08≤16%

出磨风量:Ø860 000m3/i(工况下)

出磨风温:90℃

人磨风温:250℃

主电机型号:YRKK900-6 6kV 3800kW

主减速机型号:MI,X400输入992r/min

输出=25.6r/min

设备重量:920 000kg

2、粉磨系统工艺流程及主要设备参数

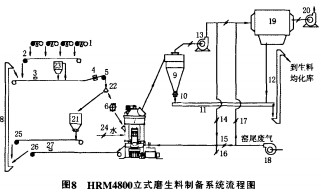

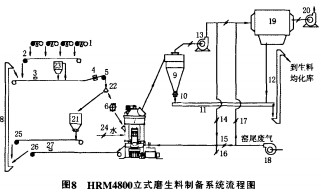

粉磨系统工艺参数及流程见图8 f使用厂实际丁艺流程图)。

配料库底由电子皮带秤配料落到皮带机2上,再落到皮带机5上,经除铁器3除铁后,再经金属探测器4检测.若检测到有较大的金属,三通阀22将该部分物料剔除到料仓21(在开机、停机时的多余物料也可以储存在该仓),若无大块金属的物料送人锁风喂料机6再入立式磨7进行烘干粉磨。磨机正常运行后,用电子皮带秤将料仓21内的物料喂到皮带机25上.到外循环提升机8提升到皮带机5上,经除铁器3除铁后,重新喂入磨内进行粉磨。

由窑尾高温风机18排出的废气.在立磨系统风机13及尾排风机20的抽吸下.一部分与循环风混合进入立式磨.在与被立式磨粉磨的物料进行热交换后,带起物料经立式磨分离器进行分选.细度不合格的物料重新落到磨盘上进行粉磨.合格的物料随气流进入旋风收尘器9.90%以上的粉尘被收集下来,经过分格轮10卸入空气输送斜槽11.再由提升机12送人生料均化库。出旋风收尘器9的气体一部分循环人磨,另一部分与窑尾高温风机18出口旁路的一部分废气混合进入电收尘器19进一步除尘.由尾排风机20排人大气。

从立式磨风环处落下的物料落到皮带机26上,经除铁器27除铁后,到外循环提升机8提升到皮带机5上,经除铁器3除铁后,重新喂入磨内进行粉磨。出磨风温及循环风量可通过冷风阀16、热风阀15、循环风阀14、旁路风阀17进行调节。

实际生产运行证明该粉磨系统设计是合理的。

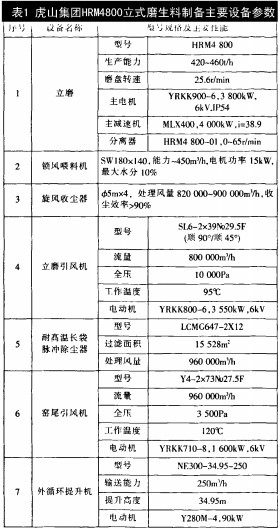

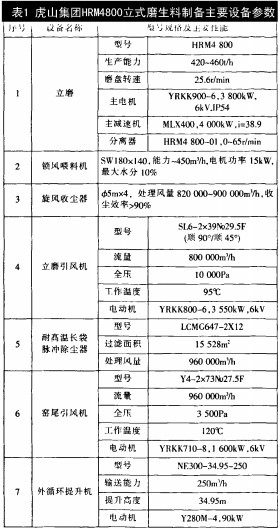

浙江虎山集团有限公司HRM4800立式磨生料制备系统主要设备参数见表1。

3、 HRM4800立式磨的调试及生产运行结果

在HRM4800立式磨及其粉磨系统空车运行结束后,我们与虎山集团公司相关领导及技术人员详细讨论了负荷试车方案.详细分析了其他大型立式磨在负荷试车过程中发生的事故,确定了:保证不出废料(生料细度R<16%)、保证主减速机万无一失的负荷试下方案.其中要求无论是减速机的水平振动还是垂直振动值.大于4mm/s报警,大于5mm/s停机,以保证减速机不出问题。

2008年10月8日,HRM4800立式磨系统进行首次投料试车,由于没有热风,磨机产量给定量为260Uh,液压系统压力为5MPa.运转非常顺利,磨机运行正常,振动值在3mm/s左右,产品细度为Rmax为8%(在旋风收尘器下取样),由于是冷态试车,我们调整了风环风速,稳定料层厚度,将磨机振动值控制在3mm/s以下,很快就连续运行了近20h,粉磨了5 000t生料,为窑系统点火投料作好了准备。

2008年10月16日,窑系统正式点火投料。立式磨粉磨系统在有热风的情况下.产量调整到了310t/h,磨机运行非常平稳,加压系统压力仅为5.5M Pa,主电机电流为270A(额定电流为454A).进料粒度<100mm.出磨气体温度能保持在70℃左右,在磨辊液压系统压力为7,5MPa时,产量达到了450t/h.产品细度。为14%~16%.单位产品电耗为13.5kWh/t.磨机振动值小于2.5mm/s。除第一次投料试机时,由于参数调整不当磨机振动值瞬间超过4mm/s外.正式投料生产3个多月没有出现过任何振动。在研究设计人员和生产使用厂家的密切配合和精心调试下,HRM4800立式磨从第一次试生产开始仅用了半个月时间就达到了设计指标。实际上在有热风的情况下,8h内产量就达到了380tth的设计指标。从目前主电机负荷情况看,该磨还有较大潜力,预计产量能达到480~500t/h。

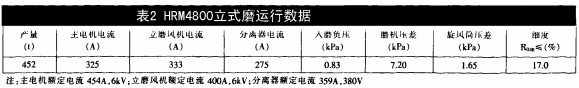

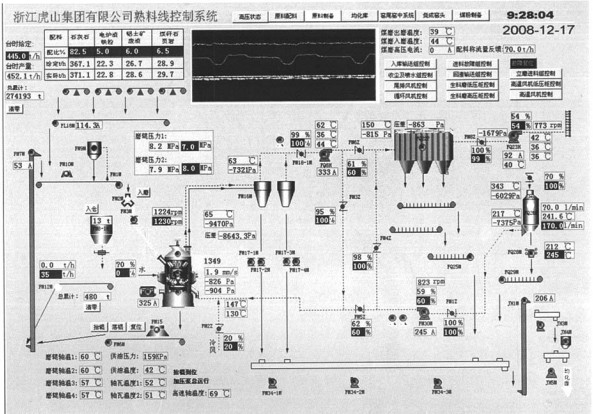

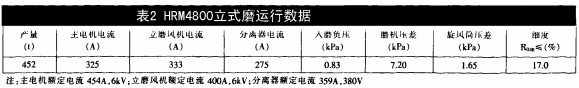

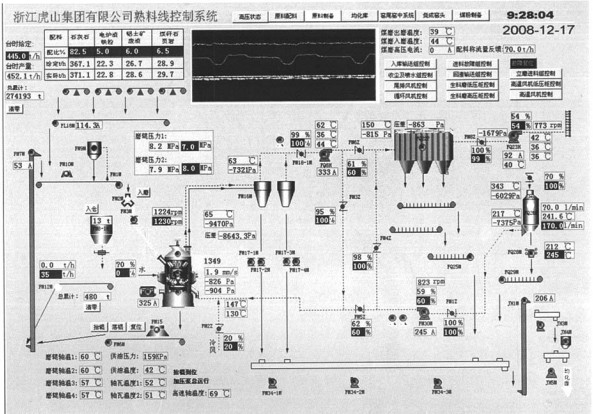

表2为HRM4800立式磨运行数据.水泥熟料生产线控制系统见图9。

4、结论

长期以来,我国5 000t/d水泥熟料生产线配套的原料立式磨几乎全部采用进口设备,价格昂贵、交货期长,因此,满足不了我国水泥工业迅猛发展的需要。HRM4800原料立式磨的成功运行,对满足我国水泥工业的需求提供了有力保障、不仅缩短了建设周期、降低了投资,而且为提高了使用维护的及时性,缩短了备品备件的供应时间,降低了备品备件的价格,增加了水泥厂的利润空间。

HRM4800立式磨研磨区域中径为4.8m、外径为5.6m,磨盘直径达6.1m,能与7 000t/d水泥熟料生产线配套粉磨原料,是国产最大规格的立式磨。

经虎山集团4个多月的生产运行.在原料易磨性较差(Bond功指数为153kWh/t)的情况下,HRM4800立式磨仍然取得了台时产量450t,生料系统电耗13 SkWh/t的先进指标,达到了国际同类产品先进水平。

HRM4800立式磨粉磨系统的成功投产.打破了我国5 000t/d水泥熟料生产线原料立式磨长期依赖进口的被动局面,为我国水泥工业的发展和技术进步,作出了积极贡献。

三门峡富通新能源销售颗粒机、雷蒙磨、球磨机、秸秆压块机等机械设备。