连云港市硅产业为国家级区域性支柱产业,碳化硅磨料是其主要硅产品之一,在国内具有重要地位。碳化硅粉碎气流分级设备是连云港研磨厂生产线中的核心设备之一。500吨中试项目研发的设备成功地制备出了具有理想颗粒形貌的碳化硅微粉,但其设备为半自动,生产效率低,难以保证规模化生产对产量、质量稳定性的要求。特别当过量进料时,极易造成堵塞、甚至烧毁电机。本项目以自主专利技术为基础,对上述设备进行全面自动化改造。其技术关键在于通过实时检测雷蒙磨电机工作电流以及气流分级机气压,由计算机对电磁振动给料机给料量自动调节,以保证设备始终处于前后协调和最佳工况。

1、系统需求分析

雷蒙磨是从国外传人的一种制粉磨机。雷蒙磨生产线主要由碳化硅给料系统、粒度砂磨粉系统、微粉分级系统三部分组成。本系统的主要控制对象是电磁振动给料机控制器和分析机、鼓风机的变频器。经过调研分析,项目要求的主要技术性能指标如下:

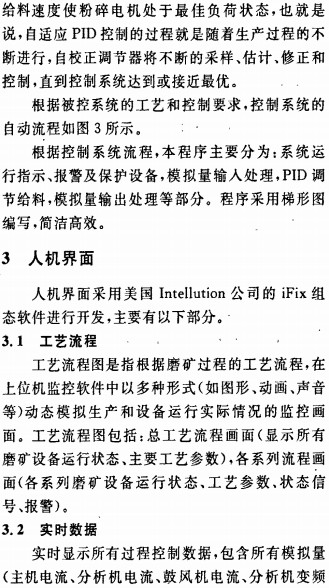

1)在操作室应能实现所有雷蒙磨设备的启动、停止和紧急停车的功能;

2)根据主机电流自动调节给料,以稳定生产,避免产量和质量的波动;

3)分析机和鼓风机变频器能接受从计算机人机界面上输入的频率值运行;

4)在计算机上可以实时查看分析机和鼓风机电流,为分析工艺提供参考;

5)系统能够根据工艺要求设置报警信号,当主机电流超限时自动报警,直至超高限时自动停车,保护生产设备。

6)系统能把各检测参数在相应画面和报表中显示出来,完成历史档案数据存储功能,并根据需要分类进行存储,操作和维护人员应能够随时查询相应数据。

2、系统实现方式

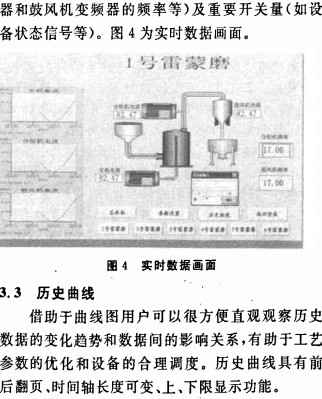

为了提高生产效率,6台粉碎机需24小时持续工作,且工业现场环境比较恶劣:控制柜周围有多台大功率三相电机运转,电磁干扰严重;粉碎现场离控制柜很近,有大量的粉尘;而且控制对象一旦出现问题可能产生严重后果,因此粉碎自动控制系统要有相当高的可靠性、稳定性.出于以上考虑,结合系统工艺的要求,本系统采用西门子$7300PLC为核心控制器构架控制系统,使用STEP 7对SIMATIC可编程控制器进行组态和编程,采用美国Intellution公司的iFix作为监控软件。图1为系统结构框图。

2.1系统硬件组成

本系统采用SIMATIC公司的S7-300PLC为核心控制器设计整个控制系统。主要组成部分为:电源模块、CPU模块、开关量输入模块、开关量输出模块、模拟量输入模块、模拟量输出模块,CP5611通信板卡等。

2.1.1 CPU选型

CPU是整个PLC控制系统的核心,其主要任务有:以扫描的方式通过I/O模块接收现场的状态或数据,并存入状态表或数据存储器;诊断电源,PLC内部电路的工作故障和编程中的语法错误等;从存储器读取用户指令,经过命令解释后进行数据传送、运算等;根据运算结果,更新有关标志位的状态和输出寄存器表的内容,再经输出模块实现输出控制、数据通讯等功能。考虑到控制需求和系统的处理能力,本系统CPU选用312。

2.1.2 110模块选型 、

I/O模块的选型是由系统所示用的I/O类型确定的。本系统所使用的I/O类型有:

1)模拟量输入:4~20 mA信号(接地或不接地),最大输入阻抗位250Ω;

2)模拟量输出:4~20 mA信号,具有驱动回路阻抗大于600 n的负载能力;~3)开关量输入:系统提供对现场输入接点的查询电压,电压为24 V DC;

4)数字量输出:采取电压隔离输出,能直接驱动控制对象,对电机进行控制。

根据系统所使用的I/O类型,需使用的I/O模块有:数字量输入模块SM321,数字量输出模块SM322,模拟量输入模块SM331,模拟量输出模块SM332。

2.2系统软件实现

为保证雷蒙磨粉碎、分级系统长期可靠运行,除硬件必须选用能在强电、强磁、非常温及灰尘等要求下连续工作外,软件的功能是非常重要的。

在雷蒙磨粉碎自动控制系统中,由于电振给料机的非线性,信号变化的迟滞性,温度,风压及其它干扰信号等外界影响的变化,从而使整个系统的特性发生变化,影响系统的可靠性和稳定性。传统的PID模型的参数一般都是事先整定好的,参数的缓慢变化将直接导致控制效果的恶化,为了消除参数变化给控制带来的影响,一个理想的办法就是控制参数的自我校正,采用具有自校正的自适应PID调节器,对数学模型进行辨识,并自动修正控制策略,改变调节器的控制作用。

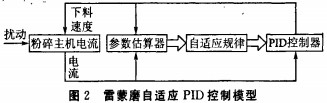

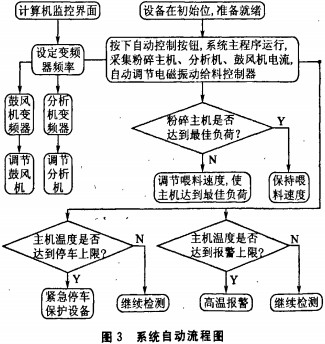

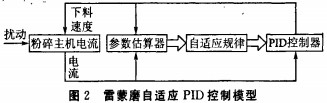

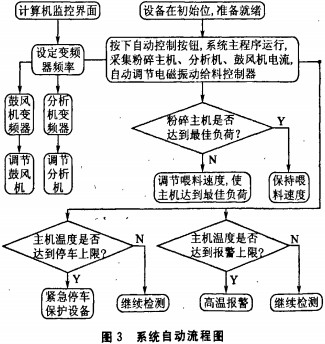

系统自动流程图如图2所示,自适应PID控制模型是由参考PID模型、对象或过程、反馈控制器和自适应回路等环节所组成。在自适应PID模型中,根据给料的速度值U和粉碎料舱电机电流I,不断对被控对象的比例、积分、微分等参数进行估计,然后根据参数估计值进行自适应PID调节器控制参数的计算,最后再根据当时主机电流的侧量值算出下一步应有的控制作用即给料速度U,以控制

三门峡富通新能源销售颗粒机、秸秆压块机、雷蒙磨、球磨机等机械设备。