一、切削角(cutting angle)

纵向切削与端向切削时的切削阻力与切削角的关系如图2-9所示。随着切削角的增加,纵向切削时木屑从流线型向折断型和压缩型转变,端向切削时的切屑由剪切型向撕裂型转变,不管出现哪一种现象,切削阻力都会随切削角增加而增加。特别是切削角从50°~60°开始其切削阻力急增,在切削深度大时切削阻力增加的幅度很显著。其中,端向切削切削角在30°~40°时,切削阻力值最小。这是因为切削角太小,刀具的刚度和强度下降,导致实质的切削角和切削深度增加的缘故。即切削角小于30°时,随着切削角减小其振动加剧,切削阻力反而有所增大。切削角较小时,垂直分力作用于正的方向(被切削工件牵引刀具进入的方向),切削角大时作用于负的方向。大约50°是临界切削角(critical cutting angle)。

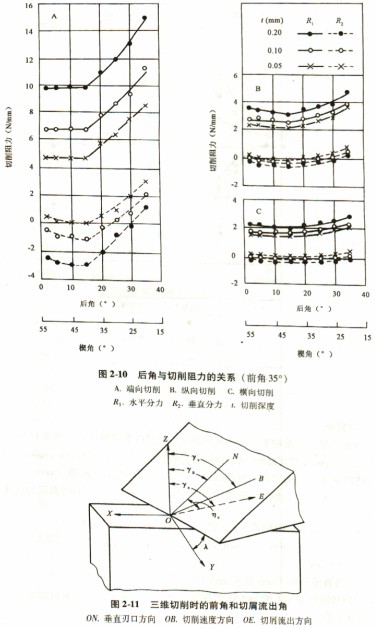

二、后角

后角过小时,由于木材纤维的弹性恢复,使切削表面与刀刃后刀面产生摩擦加剧,导致切削阻为增加(图2 -10)。特别是在生成压缩型切屑时,刀具刃口变钝,逆纤维方向端向切削时,切削阻力增加显著。另一方面,后角过大,楔角必定减小,刀具刚度降低,切削阻力增大。木材切削后角存在一个适当值,直刃刨切时刀刃后角在50°左右,锯切和铣削时,刀刃后角一般要大5°~ 8°。

三、刃倾角

刀刃斜倾切削(三维切削,oblique cuUing)具有以下三种前角(图2-11):①法向前角,与切削刀刃成直角的法向平面内测定的前角(normal rake angle)。②前角,与切削速度平行的方向,与加工面垂直的平面内测定的前角。③工作前角,包含切削速度方向和切屑流出方向的平面内测定的前角。

刀刃倾斜切削时,随着刃倾角的增大,依据以上两公式所示,对刀具前角、切屑变形和切削力有如下影响:①工作前角随刃倾角的增加而增加,切削刃可以锐利地作用于切削工件;②因为刀具的前面倾斜,切屑在横方向也有变形,因此切削阻力增加;③相对切削刃的纤维排列方向发生变化。

作为这种关系的结果,在常用的刃倾角0°~60°之间,随刃倾角的增加,端向切削时水平分力因为工作前角增加而降低;纵向切削时因为刃口纤维排列方向发生变化,横向切削要素占有很大比例,因而切削阻力降低(图2-12)。横向切削时,由于工作前角增加,开始切削阻力降低,并随着纵向切削比例的加大,切削力的水平分力又开始增加。其中,刃倾角再增加,刀具切削刃切削宽度增加,纵向切削力水平分力存开始显示最小值后再度增加。也有研究结果表明在切削深度变大、切削角较小的单板时,有与上述结论相反的情况。另一方面,随刃倾角增加垂直分力稍稍有所增加,在切削平面内,垂直于切削速度的横向分力在任何情况下都呈增加趋势。

三门峡富通新能源销售木材切片机、木材削片机。