我国农作物秸秆数量大、种类多、分布广,每年秸秆产量7亿吨左右。而大部分生物质原料在开发利用前期都需要进行粉碎加工处理,以便进一步加工利用。粉碎机的研制在国内外已有几十年的历史,主要集中在饲料粉碎和农作物秸秆切碎等方面,粉碎机具种类与粉碎方式也多种多样,但是现有的粉碎设备在产量、能耗以及机具的寿命和操作安全性等方面还有许多不完善的地方,不能很好地满足各类生物质粉碎作业的要求。为了解决提高生产率、降低能耗和对多种物料的适应性等问题,确定从揉切工作部件、机器喂入方式和尺寸等方面进行研究,设计一款集成了切碎和揉搓粉碎为一体的秸秆粉碎机。

1、9FR-66型秸秆粉碎机的基本结构和原理

1.1基本结构

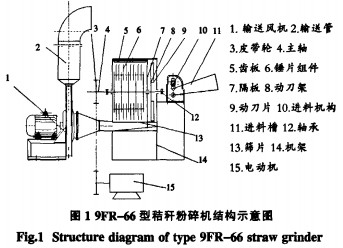

秸秆粉碎机结构如图1所示。主要由机架、锤片转子总成、切碎器部件、进料机构、输送装置、主轴及传动系统等组成。

1.2工作原理

粉碎机的工作原理是:电动机通过皮带轮将动力传递到主轴4上,带动粉碎锤片组件6和切碎动刀架8在箱体内高速旋转,进料口处的物料借助于进料机构10的强制拉动作用,以及粉碎机尾部的风机l的共同作用不断地进入粉碎室进行切碎、锤片粉碎、筛片13不断地进行筛分,较小较轾的物料脱离高速圆周运动的轨道通过筛片13进入出料口,而较大较重的物料则继续留在粉碎室内被粉碎。

2、主要技术参数的确定

2.1喂入机构参数的确定

秸秆粉碎机喂入装置的功用,是将秸秆以一定的速度向切碎装置送进,并夹持住物料以利切断,为了保证切整齐,要求喂料过程中秸秆层无相对滑动,并在物料厚度变化时,保证夹紧物料。喂入装置由输送部分、上下喂人辊、喂人辊压紧调节机构等组成。设计时,根据本机具的特点,将上下喂人辊设计成带有沟槽的型式,以加大喂入辊对物料的抓取能力,对喂人辊的转速、直径、沟槽深度等参数进行了精心选择。

(1)喂入口大小的确定。喂入口的大小在一定程度上决定生产率的大小,取喂入口大小,a =200mm,b=75mm。

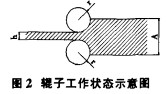

(2)进料辊子直径的设计。喂入辊直径越小,喂入传动比也就越小,机器结构也就越紧凑。但当直径过小时,将产生打滑、缠绕,甚至不能输送物料。因此,喂人辊最小半径的确定应以能输送物料为前提。根据喂人辊工作过程分析,得出喂入辊半径为:

r=(a-h)/2(1-cos2a)

式中:h为被压缩后物料层厚度(h =20mm);μ为物料层通过喂人辊时的压缩系数(0.3~0.7),本机取0.35;物料层与辊的摩擦角(160~320),本机取30°;A-喂入带上物料层厚度,A=h/μ=57mm。则喂入辊子的直径D=75mm。

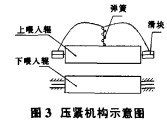

(3)压紧机构的设计。本机采用张力弹簧式加压机构,如图3所示。

上喂入辊对物料有一定的压力,该压力随着物料厚度的增加而增加,当物料厚度超过一定值时,上喂入辊的张力弹簧被顶起。这样保证了喂人辊轴的平行度,降低功耗,减少磨损,延长机器的使用寿命。

2.2切碎器参数的确定

切碎器是秸秆粉碎机的重要工作部件之一。它的参数设计是否合理,对切碎质量、功率消耗以及机器运转情况均匀程度有直接影响。

(1)切碎方式的选择。根据试验,主轴转速900~1450r/min时,各种类型刀刃切碎物料时的生产率增加是不同的,直刃刀增加较快阁。所以本机设计选用直刃刀切碎。

(2)刀盘大小确定。喂人口的尺寸为a=200mm,b=75mm,喂入口内侧对回转中心的水平距离(侧距)c为110mm,则:刀盘直径为660mm,

(3)动、定刀组件。切碎刀盘是粉碎机工作的主要部件之一,其上安装4把刀片,动刀片末端的线速度必须同时满足加工质量和生产率的要求,其值一般在38~80m/s范围内。本机设计取为42m/s。动、定刀间隙在很大程度上决定了切料是否顺利以及生产率的大小,该间隙不宜太大,亦不宜太小,间隙以2~3mm左右为宜。

切碎长度计算。切碎长度是切碎机主要性能指标之一,机器工作时,秸秆被喂人辊卷入切碎机构的速度v=nπD/60 (m/s),切碎器每秒切碎次数kn/60,则理论的切碎长度:

L=V/Kn1/60

式中:k为动刀片数(k=4);i为切碎器主轴与喂入转速之传动比(i=2.945);D-喂人辊直径(D=75mm);e为打滑系数,一般取e=0.05~0.07。则切碎长度z=D =20mm。

2.3揉搓部件的参数确定

(1)锤片组件。锤片是该粉碎机最主要的,也是最易磨损的工作部件,锤片组件借助销轴连接在锤片架上。其形状和材质以及加工工艺对粉碎效率和工作质量均有影响。该设计的关键是在矩形锤片的一端增加了四片小锤片,增加了锤片对物料的打击,提高了粉碎效率。而影响打击和粉碎次数的主要因素是锤片的数量、锤片末端的线速度、转子的转数相锤片外端面到揉搓室内壁间的间隙大小。本机设计锤片的工作直径为0.66m,锤片末端的线速度为42m/s。

(2)主轴转速。由公式v=nπD/60*1000,计算n=1215r/min。

(3)粉碎室宽度的确定。粉碎室宽度B与其转子直径D之积可以参照粉碎机的经验公式求得:

B·D=K2*N/V

式中:B为粉碎室宽度(mm);D为转子直径,660mm;V为锤片末端线速度(v=42m/s);K为经验系数,一般取K产0.55~0,75,本文取0.65;N-配套动力为17kW。经计算得:B=400mm。

(4)锤片数目。参考锤片式饲料粉碎机,该机锤片数目Z由下式确定:

z=k1B/e

式中:B为揉搓室宽度(400mm);e为锤片厚度(5mm);k为锤片配置镪度系数(k1=0.28~0.42);通过上式计算得z=22~34。该机设计为24把锤片,分4组按螺旋式安装在锤片架的4根销轴上。

(5)齿条的设计。齿条在揉搓过程中辅助锤片增加了打击效果,它对沿轴向移动的秸秆起到了一定的支承和阻流作用。支承作用使锤片对秸秆的打击由无支承状态变为有支承状态,有利于锤片将物料打成碎片;阻流作用使秸秆沿轴向运动呈波动状态,有利于秸秆揉成丝状。耳前很多粉碎机和揉搓机具上采用了铸铁或厚钢板制成的整体式齿板,揉搓效果较好。齿条的高度、排列密度和方向是影响齿条作用的主要参数。本机设计选取齿条高度在15mm.排列方向上采用与锤片螺旋相同的方向四。

(6)锤齿间隙。锤片外端面到粉碎室内壁间的间隙影响加工物料的合格率。间隙过大,物料在加工室内做环流运动时,遭受锤片打击的机会少;间隙过小,物料遭受锤片打击的机会增多,使加工的物料过细过碎,锤片端部的摩擦阻力增大,功耗增大。目前国内揉搓机的锤片外端面到揉搓室内壁间的间隙取值范围约为5~

22mm,推荐间隙值为8—14mm.本机设计取值lOmm。

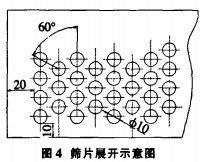

(7)筛片。筛板的开孔率也是很重要的因素,开孔率大,筛分能力强,产量高,粒度均匀。如图4所示,正三角形底边为t,筛孔直径为d,则开孔率为

2xπd2/(4x3t2)=48%。

3传动机构设计

该机具使用一台电机。要使刀轴、上下喂入辊、输送轴能够同时运转,且达到国家标准要求的转速,传动路线的设计至关重要。我们采用的第一级传动由电机带动刀轴,为三角皮带传动,并可保证刀轴转速在1215r/min。以下二级传动由刀轴上的小锥齿轮带动大锥齿轮,改变了传动方向;三级传动由大锥齿轮轴的小齿轮带动另一个大齿轮,该轴可使下喂入辊转动,在大齿轮轴上安装万向节,可以使进料辊子上下轻松的浮动,进而使进料比较方便控制;上喂入辊由第四级齿轮传动带动其转动。

三门峡富通新能源销售秸秆粉碎机、破碎机、颚式破碎机等机械设备。