1、球磨机的结构和工作机理

1.1基本结构

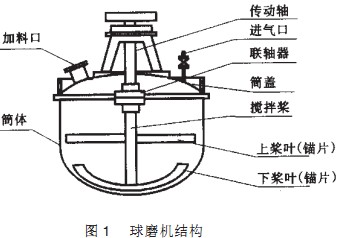

本设备主要有简体、筒盖、筒底、传动轴、上下桨叶、联轴器、加料口、吸料口、进气口、电动机等组成,见图1。

1.2球磨原理

通过搅拌浆的高速旋转,带动钢球剧烈的撞击,达到剪切粗酞菁蓝晶体,打开铜酞菁分子链,使晶体减小到0.01~0.2μm。研磨时加入有机溶剂变成B型酞菁蓝。

1.2.1离心力的作用

在360 L的球磨机容积内,加入60~100 kg钢球,17 kg粗酞菁蓝,5 kg氯化钙,主轴转速700 r/min。钢球被下锚片通过椭圆形锅底抛向整个简体,又通过上锚把钢球打击到椭圆形锅底上,在离心力和加速度的作用下,钢球不断获得能量,并在有机溶剂的作用下,使粗酞菁蓝有效地颜料化,满足各种产品牌号的要求。

1.2.2钢球的撞击和剪切

钢球是否有效运动,决定了产品的质量和成本。而判断钢球是否有效运动的标准,就是钢球的撞击力和剪切力。要确保钢球的撞击力和剪切力,需保证下面5个要求。(1)锚片的形状和角度不能走样;(2)锚片的长度磨损不能超过1 cm;(3)钢球的直径总量35%不能小于4 mm; (4)下锚片和锅底的间隙在10~14mm之间;(5)椭圆形锅底的形状不能变形(具体见3结构改进)。

2、问题分析

经过几年的运行,发现原设计上的一些不合理之处,主要有以下几点。

2.1轴封喷料

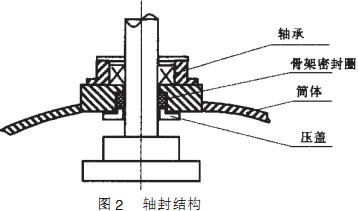

球磨机内运行过程中,温度达到100℃以上,物料是粉尘和有机溶剂,加之传动轴上的浆叶受钢球撞击受力不平衡,造成转动轴有微量的晃动。原轴封结构是内嵌式骨架密封圈,如图2所示。

因受有机溶剂及高温和粉尘的作用,骨架密封圈寿命很短。对粉尘的密封效果很差,造成轴承处喷料。

2.2传动轴轴头和联轴器的圆锥度配合间隙容易增大

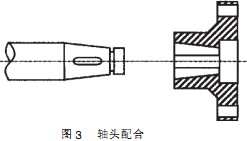

锚片和锅底间隙有严格的要求。厂家设计传动轴时,考虑拆装联轴器方便,把传动轴轴头设计为圆锥度。如图3所示。

因经常拆装,轴头和联轴器的圆锥度配合间隙容易增大,造成转动轴晃动大,机子震动剧烈,产生轴承损坏、支架破裂、转动轴断、锚片断等一系列严重的后果。

2.3进气阀门易堵塞

机子内有氯化钙,吸潮后易堵,操作不方便。

2.4锅底磨损

由于钢球的球磨作用,锅底平均寿命为2a。国内同行均采取更换椭圆封头的办法,工作量大,成本高。

3、结构改进

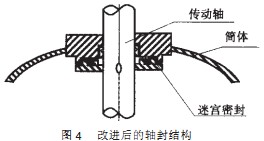

3.1将内嵌式骨架密封改为迷宫密封

非接触型密封——迷宫密封,利用齿和轴之间形成的一组节流间隙与膨胀空腔,气体流经各个环形的齿顶间隙时,由于粘性摩擦产生的节流效应,使流速减缓,泄漏量降低。当气体流经各个膨胀空腔时,会产生一系列等焓热力学过程,使流速进一步降低,密封效果进一步增强。在压差的推动下,气体穿过齿顶间隙进入空腔,因突然膨胀而产生剧烈的旋涡,这时,气流的绝大部分动能转化为热能,被腔室中的气流吸收,使气流的焓值保持接近于间隙前的数值,起到了密封作用…。如图4所示。

3.2主轴轴头改进

把原先圆锥配合方式改成圆柱配合结构上有2个方面的优化,(1)轴和联轴器的配合紧密;(2)搅拌桨的长度容易计算,锚片与锅底的间隙能确保。

3.3 进气口、吸料口阀门改进

由于物料的物性,吸潮后易粘结,阀门常打不开。为此改用铁塞子替换阀门,吸料管改成可拆软管,解决了进气口、吸料口堵塞的难题。

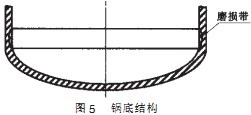

3.4锅底磨损的处理

钢球的剧烈磨擦,使椭圆形锅底周边磨损严重。国内同行球磨机的锅底平均寿命在1.5~2a,处理的方法是更换锅底,既费钱,又费力。针对锅底磨损的部位,采取直接补焊的工艺,电焊条的牌号堆256。投入使用后,效果很好。如图5所示。

4、结论

通过对原设计的球磨机优化改进,解决了球磨机轴封喷料、联轴器松动、进气口、吸料口阀门易堵、锅底磨损等难题,完善了设备性能,提高了设备稳定长周期运行能力。