1、生产情况及问题

某公司m3mx11m机立窑设计产量为12.5t/h,其熟料输送设备为BLT-800x20m鳞板

输送机,配备JZQ500-48.57-2减速器和有调速控制器的7.5kW调速电动机,鳞板输送机和减速器间由16A双排链条传动。投产初期,双排链条平均2个月更换一次。

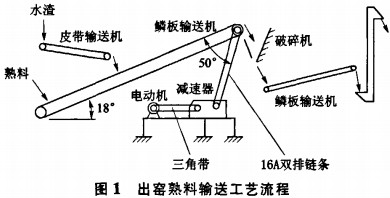

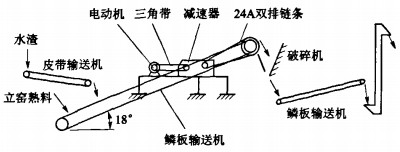

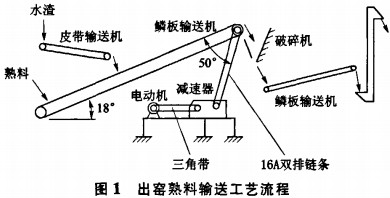

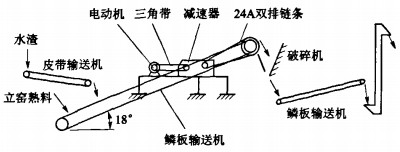

2002年5月,机立窑成球系统改造后,台时达到13.6t/h。由于水渣供应紧张,水分大,来不及晾晒,因此,在鳞板输送机旁增设B500带式输送机将水渣直接掺入熟料中,使水渣中的水分大部分依靠熟料中的热量蒸发掉,并可降低熟料的温度。水渣掺加量为7.5t/h。出窑熟料输送工艺流程如图1所示。

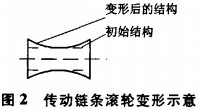

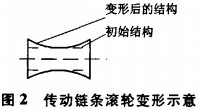

通过近一年的运行,链条损坏、拉断的几率增加,平均每月耗用6条。链条滚轮由直筒形变成两侧较对称的双喇叭形,且产生大量细小裂纹,见图2。

2、问题分析

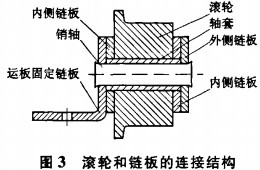

1)连接滚轮和链板的销轴结构不合理

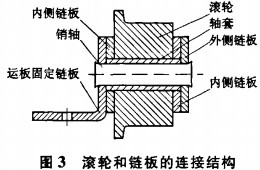

滚轮和链板的连接结构见图3。

Ø14mm×70mm的销轴两端捶击,相当于铆钉固定的形式,此法的弊端:①销轴两端捶击部位易磨平而脱落;②鳞板输送机受力增大时,链板易从销轴两端脱离。

有时一侧链板从销轴脱离而发生断链条现象,链条和运板被拉变形.无法使用,必须全部更换。

2)鳞板输送机设计安装角度较大,导致输送高度高达6.2m。传动链条设计安装角度不合理,夹角达到50°左右,导致传动链条受力过大。

3)7.5kW调速电动机由调速控制器控制,鳞板输

送机有时出现运板和链条被拉坏、拉断现象,起不到有效保护作用。

3、改进措施

1)把16A双排链条改为24A双排链条,链轮亦相应更换。在制作链轮时,通过减少其齿数来保证链轮直径大小与原来的基本相同。

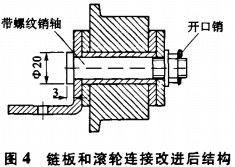

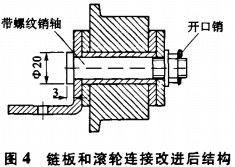

改进销轴结构,见图4。

因销轴太多,更换时,应根据其两端磨损情况有选择更换,利用满仓、待料、停电等时间.做到右计划更换。

2)加高电动机和减速器的安装平台,使24A双排链条与鳞板输送机相平行,见图5。

3)把调速控制器控制的电动机改为由变频器控制的7.5kW的异步电动机。

4、使用效果

改进后,鳞板输送机运转非常好,24A双排链条能连续使用36个月,鳞板输送机断链条现象基本根除,保证了生产的正常进行。以后采购的鳞板输送机链条,其销轴按我方改进结构制作。